Engin Mühendislik

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri....

Depo Modül (Modüler Depo)

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri..periyodik bakım -onarım-depo temizliği ,dezenfeksiyonu Havuz denge tankları kaynaklı, paslanmaz ve modüler

Fiyat alınız

SAYFA İÇİ ARAMA

GRP modüler Prizmatik depolar-Polietilen Modüler Depo - Modüler Prizmatik Paslanmaz Su Deposu - Modüler Paslanmaz Silindirik Su Depoları-Kaynakı Paslanmaz Su Depolar ve sac kalınlığı hesabı-Su Deposu kapasite ve mukavemet Hesabi -Su deposu kaplama ve tamiri -Jeneratör Yakıt Tankları ve Jenerator Montajı - Su Deposu Temizliği ve bina ilaçlama- Hidrofor-- Hidrofor Arizalari --Hidromat Nedir-Tek ve Çift Cidarlı Yakit Depoları ve yerleştirme kuralları - Donmaya Karşı Kablolu Isıtıcı - Manyetik Seviye Göstergeleri -Yakıt Deposu Serpantin Hesabı-

****************************************

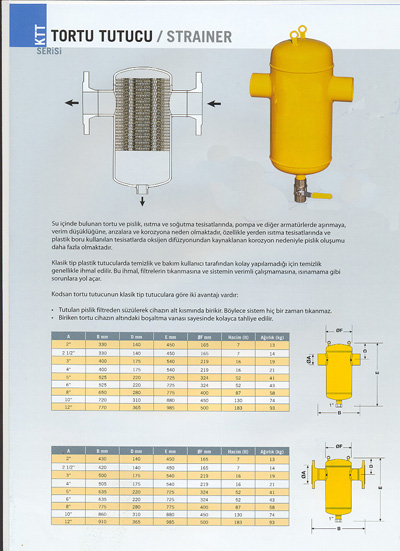

Her Tür deponun önüne askıda katı partükülleri tutmak amacıyla bir adet kaba tortular için kolay temizlenebilir bir tortu tutucu ondan sonra da mutlaka yıkanılabilir 55 mikrona kadar partikül tutabilen kartuş filtre konulması tavsiye edilir.

Tortu tutucu (suyla çalışan her türlü cihaz önüne konulmalıdır Boyler, Eşanjör,Hidrofor,Pompalar, Kalorifer tesisatı vs.)

Kartuş filtre: Kartuş filtre, suda istenmeyen maddeleri tutmaya yarayan, montajı ve kullanımı kolay, ucuz, çok faydalı su arıtma filtreleridir. Filtre ve filtreye yuvalık eden filtre kabından oluşur. Genellikle tortu ve klor gideriminde kullanılırlar. Tortu gideriminde kullanılan kartuş filtreler ömrü dolunca yenilenen ve yıkanıp yeniden kullanılabilen olmak üzere iki çeşittir. Ömrü dolunca yenilenen kartuş filtrelerin gözenek çapları 1, 5, 10, 20 mikrondur. Yıkanıp yeniden kullanılabilen kartuş filtreler ise 60 mikron ve üzeri filtrasyon yapabilirler. Yıkanıp yeniden kullanılabilen filtreler, plastik, paslanmaz çelik ve torba filtrelerdir.

Su deposu önüne konulması gerekli kartuş filtre

GRP NEDİR NASIL ÜRETİLİR

GRP (GLASS RAINFORCED POLYESTER) özel termoset reçine ve termopolyester cam elyafların dolgu malzemeleri ile birlikte çok yüksek basınçlarda belli proseslere tabi tutularak üretildiği çok özel bir kompozit malzemedir. Üretim teknikleri ve içerisindeki katkı malzemelerden dolayı çok dengeli, sağlam, uzun ömürlü, hafif ve yeri doldurulamayan hijyen bir malzemedir. Türkçe karşılığı (CAM TAKVİYELİ POLYESTER ) olarak yaygın şekilde tanınır. 1500 C dereceye ısıtılmış kalıplarda imal edilirler. Kullanılan kalıp ve imalat teknolojisi sayesinde, üretilen panellerin her iki yüzü de pürüzsüz, tamamen kürlenmiş ve dayanıklıdır. UV ışınlarına karşı dayanıklıdır ve ışık geçirmediği için tank içinde yosun oluşmasına müsaade etmez.

GRP DEPOLARIN KULLANILDIĞI ALANLAR

GRP Depolar hem temiz, hem de çok uzun ömürlü (korozyona dayanıklı) olduğundan dolayı birçok kullanım alanına sahiptir. Kullanım alanlarının bazıları aşağıda verilmiştir;

· İçme suyu tankları,

· Yağmur suyu ve kuyu suları, deniz suyu tankları,

. Reverse-Osmosis suları (iletkenliği çok düşük ve yüksek sular) tankları,

· Yangın suyu tankları, yüzme havuzları denge tankları,

· Distilasyon ve proses tankları,

· Kahverengi (Fosseptik), gri (ev atık suları) tankları,

· Endüstriyel proses, chiller, soğutucu, su tankları,

· Sıcak su ve kimyasal madde depolama tankları,

· Tarım sulama alanları.

GRP MODÜLER DEPO AVANTAJLARI

GRP Modüler su depoları teknolojisinin en son geldiği noktadır. Suyu ve kendisini uzun yıllar hiçbir kirliliğe neden olmadan muhafaza eder. sonsuz ömürlü, hijyenik, dış ve iç şartlara dayanıklı içerisinde hiçbir toksit malzeme ve suda eriyebilen malzeme ihtiva etmeyen teknolojik bir üründür. grp bu üstün vasıflarının yanında aynı zamanda emsallerine göre ekonomik ve ticari bir çözümdür. Suyun iletkenliğinden, sertliğinden, ph değerlerinden ve katkı malzemelerinden etkilenmez, korozyona çok dayanıklıdır. Depo yüzeyleri çok parlak ve düzgün olduğundan, depo içerisinde mikrop tutunamaz ve üreyemez. Işık geçirgenliği sıfıra yakın olduğundan içerisinde yosun oluşamaz ve bakteri barınamaz, üreyemez. İzolasyon özelliğine sahiptir, metale göre ısı geçirgenliği 250 kat daha düşüktür. İçerisindeki suyu aynı sıcaklıkta muhafaza eder. Uzun ömürlü olması ve korozyona çok mukavemetli olmasından dolayı bakımı kolay ve bakım masrafları düşüktür. sağlam kimyasal ve mekanik yapısından dolayı suda erimez, suya kimyasal madde bırakmaz, bu nedenle içme suyu deposu olarak hijyenik olarak kullanılabilir. Çevreci bir üründür, az enerji maliyetleri ile üretilir ucuz maliyetlerle taşınır monte edilir ve tabiata atık bırakmaz. Deniz suyu ve bazı kimyasallar depolanabilir. Dış ve iç ortamlarda rahatlıkla kullanılabilir. Genleşme katsayısı sıfıra yakın olduğundan sıcaklık farklarından dolayı genleşmez ve malzeme üzerinde “gerilim oluşmaz”. Çok büyük kapasitelerde 2 m³’ten 10,000 m³’e kadar üretilebilir. Nakliye ve montajı kolaydır.

Alternatif malzemelere göre daha sağlam olan GRP depolar Ultra Viole (UV) ışınlarına karşı dayanıklıdır. Paneller üzerine ekstra ısı yalıtımı uygulanabilir.

GRP depolar ısı iletimi düşük ve UV ışıklarına dayanıklı olduğu için açık alanlarda da uygulanabilir.

Hijyen bakımından; Gıda tüzüğüne uygunluğu laboratuvar raporları ile kanıtlanmıştır.

GRP DEPOLAR İÇİN HESAPLAMADA KULLANILACAK TEKNİK ÖZELLİKLER

Kullanıcı olarak mekanlarımızı ekonomik kullanmak isteriz. Bu nedenle, sıvı depolama alanları genellikle en atıl ve en kullanışsız yerlerdir. Su depoları, yanlış ve deprem yönetmeliğine göre sakıncalı yerler olan çatı aralarında yada dar ve biçimsiz tasarlanmış bodrum katlarında yer alır. Tonlarca sıvı depolamak için duvarları kırmak zorunda bile kalbailiriz. Depo Modül, bizi bu dertlerin tümünden kurtaran bir çözümdür. Standart kapı ebatlarından daha dar dizayn edilen 78 cm.' lik bir açıklıktan geçen modüllerin pek çok şekilde birleştirilmesiyle, alanlarımız ekonomik kullanmanın yanı sıra, depolama hacmini dilediğimiz zaman, arttırabilmemizi de sağlar.

Depo Modül gıda depolama sertifikasına sahiptir.

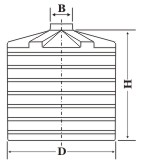

POLİETİLEN DİK SİLİNDİR SU DEPOLARI |

||

Hacim Lt. |

Genişlik D |

Yükseklik H |

50 |

42 |

46 |

100 |

37 |

88 |

200 |

56 |

98 |

300 |

54 |

142 |

500 |

64 |

164 |

750 |

76 |

176 |

1000 |

78 |

220 |

1000 |

86 |

188 |

1000 |

106 |

130 |

1500 |

115 |

160 |

2000 |

134 |

173 |

3000 |

145 |

215 |

4000 |

190 |

170 |

5000 |

200 |

200 |

8000 |

235 |

215 |

10000 |

235 |

263 |

15000 |

280 |

330 |

20000 |

280 |

330 |

30000 |

325 |

380 |

40000 |

325 |

430 |

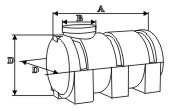

POLİETİLEN YATAY SİLİNDİR SU DEPOLARI |

|||

Hacim Lt. |

Genişlik D |

Yükseklik H |

Uzunluk L |

100 |

40 |

46 |

85 |

200 |

58 |

68 |

90 |

300 |

64 |

72 |

90 |

400 |

68 |

77 |

114 |

500 |

68 |

78 |

140 |

750 |

85 |

95 |

135 |

1000 |

100 |

110 |

150 |

1500 |

102 |

115 |

190 |

2000 |

125 |

126 |

200 |

3000 |

126 |

140 |

225 |

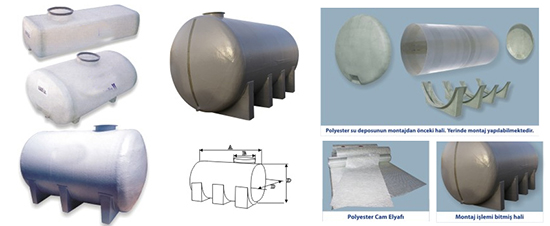

Polietilen yatay depolar

polyester depo

çeşitli polyester depolar

Ayrıca aşağıda gösterilen paslanmaz modüler depolar da satış listemizde olan diğer kullanışlı ve hijyenik depo çeşitlerimizdir.

Modüler Paslanmaz-Galvaniz-Siyah Sac Prizmatik ve Silindirik su deposu (tankı) ve Her Türlü Kaynaklı Su Depoları

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri..periyodik bakım -onarım

Fiyat alınız

Her Tür deponun önüne askıda katı partükülleri (Sda istenmeyen katı maddeler )tutmak amacıyla mutlaka yıkanılabilir bir kartuş filtre konulması tavsiye edilir.

Kartuş filtre: Kartuş filtre, suda istenmeyen maddeleri tutmaya yarayan, montajı ve kullanımı kolay su arıtma filtreleridir. Filtre ve filtreye yuvalık eden filtre kabından oluşur. Genellikle tortu ve klor gideriminde kullanılırlar. Tortu gideriminde kullanılan kartuş filtreler ömrü dolunca yenilenen ve yıkanıp yeniden kullanılabilen olmak üzere iki çeşittir. Ömrü dolunca yenilenen kartuş filtrelerin gözenek çapları 1, 5, 10, 20 mikrondur. Yıkanıp yeniden kullanılabilen kartuş filtreler ise 60 mikron ve üzeri filtrasyon yapabilirler. Yıkanıp yeniden kullanılabilen filtreler, plastik, paslanmaz çelik ve torba filtrelerdir.

PASLANMAZ MODÜLER PRİZMATİK SU DEPOSU

Diğer kartuş filtre çeşidi karbon filtredir. Karbon kartuş filtreler, sudaki spesifik organikleri, toplam organik karbonu (TOC) ve kloru gidermek için kullanılır.

Parçalar halinde en modern imalat teknikleri kullanılarak imal edilen, çok ufak nakliye depolama hacimleri ile kullanım alanlarına sevk edilebilen, montaj mahallinde parçaları kaynak işlemi gerektirmeyen rahatlıkla bir araya getirilerek deponun oluşturulabileceği temiz, hijyenik ve çok uzun ömürlü özel bir depo şeklidir.

MALZEME ALTERNATİFLERİ

- 304-316 Kalite Paslanmaz

- Sıcak Daldırma Galvaniz Kaplı

- Epoksi Boyalı

MODÜLER (PASLANMAZ VE GALVANİZ) DEPOLARIN AVANTAJLARI

Modüler depo en dar yerlerden parçalar halinde geçirilerek istenilen yere rahatlıkla monte edilebilir.

- Modüler deponun tüm parçaları fabrika şartlarında üretildiğinden çok uzun yıllar bakım gerektirmez,

- Modüler depo Temiz ve hijyeniktir.

- Modüler depo çok uzun ömürlüdür

- Modüler depolar arzu edildiği takdirde rahatlıkla demonte edilerek başka yere taşınabilir.

- Modüler depoların tüm parçaları birbiri ile değiştirilebilir şekilde dizayn edilmiştir.

- Tüm parçaları standart olduğundan istendiğinde fabrikadan temin edilerek kolayca değiştirilebilir.

- Modüler depolar hemen her yere, rahatlıkla monte edilebilir.

- Depolanacak sıvının özelliklerine ve depolama kalitesine göre değişik malzemeden imal edilebilir.

- Modüler depolar emsallerine göre hafif ve daha sağlamdır.

- Modüler depoların Montaj süresi kısadır.

- Modüler depoların zedelenen veya bozulan parçaları istendiğinde kolaylıkla değişebilir.

- Modüler depoların depolama kapasitesi esnektir, ilave yapılarak kapasitesi artırılabilir.

- Modüler depoların tüm parçaları iç içe konulabildiğinden nakliyesi esnasında çok az yer kaplar

- Modüler depolar çok büyük ebatlarda üretilebilir

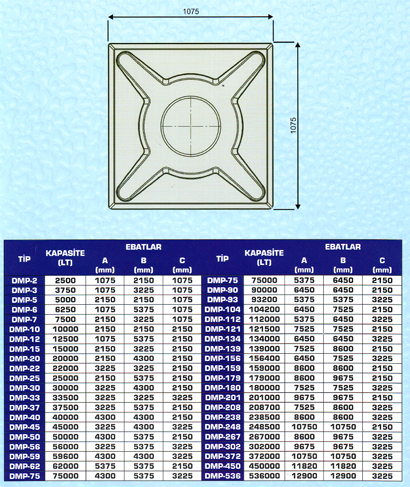

MODÜLER PASLANMAZ-GALVANİZ SİLİNDİRİK SU DEPOLARI

PASLANMAZ-GALVANİZ-ÇELİK BOYALI MODÜLER DEPOLARIN ÖLÇÜLERİ

KAYNAKLI PASLANMAZ ÇELİK DEPOLAR

Yer durumuna uygun uzun ömürlü Silindirik veya Prizmatik su depoları Ürünlerimiz yer müsaitse imal edilip getirilir

Bazen yer durumu müsait olmayabilir (Yerine giremiyebilir) Bu taktirde de her türlü yere uygun Rampa altları dahil standart şekli olmayan depolar yerinde imal edilebilir.

TANK CİDAR (SAC KALILIĞI) HESABI)

,

TSE 1258 E GÖRE SU DEPOSU HESABI (ihtiyaca göre)

Su deposu hesabı, TS 1258 standardı su ihtiyacı çizelgeleri, çeşitli kabuller ve tecrübeler neticesinde hesaplanmaktadır. Bu doğrultuda Ts 1258 temiz su tesisatı hesap kuralları ve çeşitli kitaplarda yer verilen su deposu hesap yöntemlerinden bahsedilmiştir.

Su Deposu Hesabı

Suyu gerektiğinde kullanmak üzere depolayan kaplara su deposu denir. Su depoları atmosfere açık yapılır. Su depoları çelik sac, fiberglas ve kagirden üretilir. Silindirik veya prizmatik biçimli olur. Kullanılacağı yerin özelliğine göre depo seçilerek bağlantı yapılır.

Su depoları hidrofora en kısa yoldan ve mümkün olduğu kadar düz bağlanmalıdır. Gereksiz dönüşler pompa emişini etkiler. Pompa daima su ile dolu olacak şekilde bağlanır.Su deposu bağlantı ağzının yüksek olması durumunda, boru dönüşü yapılarak pompa seviyesine düşürülür.

Konutlarda Su İhtiyacı

Banyosuz konutlarda bir günde kişi basma su ihtiyacı en az 60 l gün; yalnız duşu olan konutlarda en az 80 l/gün; küvetli konutlarda en az 100 l/gün olarak alınmalıdır. Bu gereksinme, yerel özellikler, konutun bahçesine, konutun boyuttan ile kullanış şekline, sıcak su hazırlayıcılarının tipine göre özel olarak hesaplanmalıdır.

Konut Dışı Yapılarda Su İhtiyacı

Konut dışı yapılardaki en az su ihtiyacı aşağıdaki çizelgede verilmiştir. Bu değerler yangın veya özel endüstri gereksinmelerini kapsamazlar. Bunlar için ek verdiler kullanılmalıdır.

Temiz Su Depolama İhtiyacı

Aşağıdaki çizelgede 24 saatlik temiz su kesilmelerini karşılamak için depolama hacimleri verilmiştir. Bunlar en küçük değerlerdir

Örnek Su Deposu Hesabı

15 katlı ve her katında 4 daire olan bir apartmanın su deposu kapasitesi nedir?

Her dairede 4 kişi olduğu kabul edilirse ve çizelgede konutlar için 90 l/gün×kişi depolama hacmi alınırsa;

Q= 15 × 4 × 4 × 90 = 21600 lt su hacmi çıkar.

1 m³ su = 1000 lt su olup, 21600 lt = 21,6 m³ su hacmi çıkmaktadır. Deponuz ise taşma boruları ve emniyet mesafesi dikkate alınarak seçilmelidir. Betonarme bir yapı için 4 × 3 = 12 m² taban alanı depo yüksekliği 2 m olacak şekilde toplam 24 m ³ su deposu kullanılabilir bu durumda flatör ile su hacmi istenilen seviyede olması sağlanarak taşma ve emniyet için mesafe bırakılmış olur.

Isısan Kitabına göre Su Deposu Hesabı

Sürekli su kesintilerinin olduğu İstanbul gibi şehirlerde temiz suyun depolanması gerekmektedir. Depo hacminin belirlenmesi için öncelikle günlük su tüketimi belirlenmelidir. Günlük su tüketim değerleri aşağıda yer alan tablo 2.8a ve b’de çeşitli uygulamalar için verilmiştir. Yapının günlük su ihtiyacı bu tablolardan belirlenebilir. Depo hacmi binanın 2 veya 3 günlük su ihtiyacını karşılayacak büyüklükte seçilir.

Ofislerde Su Deposu Hesabı:

Personel sayısı önceden bilinmiyorsa, ortalama olarak kişi başına 9,3 m2’lik bir kullanım alanı için hesap yapılabilir.

Kişi başına günlük su tüketimi: 75,6 litre

Günlük su tüketimi süresi: 9 saat

Pis su kullanımı: 2,5 x ortalama saatlik tüketim hızı

Eğer restoran veya diğer yemek tüketimi yapılan yerler söz konusu ise, kişi başına tüketim 75,6 litre yerine 94,6 litre alınmalıdır.

Örnek hesap:

1. 37160 m2’lik bir bina düşünüldüğünde,

2. Günlük ihtiyaç: 37161/9,3 = 4000 kişi kabul edilirse,

4000 x 75,7 litre = 302 m³ günlük toplam kullanım ihtiyacı

Saatte tüketilen su miktarı: 302 /9 = 34 m³/h

HVAC sistemi su ihtiyacı: 20 m3/h olarak verilmiştir.

Pik su kullanımı = 2,5 x 34 = 85 m³/h

Konutlarda Günlük Temiz Su İhtiyacı, L/gün ( Alman standartlarına göre Feurich’ten)

Kullanım Alanı |

Tüketim |

Birim |

Kırsal alanda konut |

40-60 |

L/gün/kişi |

İşçi konutları |

40-100 |

L/gün/kişi |

Kaplıca |

150-250 |

L/gün/kişi |

100 000’e kadar nüfuslu kentlerde konutta |

100-250 |

L/gün/kişi |

100 000 üzerinde nüfuslu kentlerde konutta |

150-300 |

L/gün/kişi |

Banyolu ve tuvaletli konut |

100-220 |

L/gün/kişi |

Banyosuz ve tuvaletli konut |

50-100 |

L/gün/kişi |

Banyosuz ve tuvaletsiz konut |

25-40 |

L/gün/kişi |

1 Duşlu banyo |

40-100 |

L/gün/kişi |

1 oturmalı banyo |

35-50 |

L/gün/kişi |

1 küvetli banyo |

150-400 |

L/gün/kişi |

1 bide kullanımı |

15-20 |

L/gün/kişi |

1 küçük çocuk banyosu |

30-40 |

L/gün/kişi |

1 klozet temizliği |

6-12 |

L/gün/kişi |

1 lavabo kullanımı |

15-30 |

L/gün/kişi |

İçme, yemek pişirme temizlik |

20-30 |

L/gün/kişi |

Bulaşık makinası |

20 |

L/gün/kişi |

Çamaşır makinası |

20-40 |

L/gün/kişi |

Ticari bahçelerin sulanması, m2 başına |

0,3-3 |

L/gün/m2 |

Sebze bahçesi, hektar başına |

3000-4000 |

L/gün/hektar |

Meyva bahçesi, hektar başına |

4000-6000 |

L/gün/hektar |

Ticari ve Endüstriyel Binalarda Günlük Temiz Su İhtiyacı, L/gün

Kullanım alanı |

Tüketim |

Birim |

Misafirhane, pansiyon |

100 |

L/gün/kişi |

Oteller |

200-600 |

L/gün/yatak |

Lüks otelle |

1100 |

L/gün/oda |

Okullar |

5 |

L/gün/öğrenci |

Çocuk yuvaları |

100-120 |

L/gün/çocuk |

Hastaneler |

250-650 |

L/gün/hasta |

Bürolar, işyerleri |

40-60 |

L/gün/kişi |

Alışveriş merkezleri |

3-5 |

L/gün/m2 |

Kafeteryalar |

15-25 |

L/gün/müşteri |

Lokantalar |

20-100 |

L/gün/müşteri |

Spor salonları |

20-30 |

L/gün/kişi |

Saunalar |

130-180 |

L/gün/kişi |

Yüzme havuzları |

50-150 |

L/gün/kişi |

Hastaneler İçin Su İhtiyacı

Yatak başına yıllık tüketim |

378000 L |

Yatak başına aylık tüketim |

38000 L |

Yatak başına günlük tüketim |

900 – 1100 L |

Pik debi |

113,4 litre / saat 110 L/ yatak /h |

Minimum debi |

11 L/yatak/h |

HVAC ve klima ek ihtiyacı |

Katalogdan |

Apartmanlarda Su Deposu Hesabı

Kişi sayısı: Nüfus bilinmiyorsa, her yatak odası için 1,75 kişi olarak kabul edilir.

Günlük tüketim: 378 litre/kişi başına günlük tüketim

Günlük toplam tüketim süresi: 15 saat

Pik kullanım oranı: 3,0

Örnek: 1000 kişilik bir bina düşünüldüğünde;

1000 x 378 = 378000 litre

378 m3/ 15 h = 25 m3/h

Pik su kullanımı = 3 x 25 = 75 m3/h

Klima tesisi ve diğer su tüketen cihazlar sisteme ayrıca dahil edilmelidir.

Hastanelerde Su Deposu Hesabı

Hastanelerde kullanım çeşidine göre değişken değerler gerekebilir. Farklı birimlerdeki bu değerler yukarıdaki Tablo 2.9’da verilmiştir.

500 yataklı bir hastane için:

Yıllık tüketim: 378.000x 500 = 190.000 m3

Aylık tüketim: 38000×500=19000 m3

Günlük tüketim: 1000 x 500 = 500 m3

Pik kullanım 110 x 500 = 55 m3/h

Minimum kullanım: 11 x 500 = 5,5 m3/h

Toplam pik debi: 55 m3/h + klima tesisi = …….. m3/h

Yangın tesisatı için gerekli su: 340 m3/h x 2 saat =680 m3

Notlar:

1. Tablodaki veriler mutfak, çamaşırhane ve hidroterapi merkezi olan bir hastane için verilmiştir.

2. Klima sistemi için su ihtiyacı kataloglardan seçilir.

3. Yangın anında kullanılacak su 1.890 ∼ 5.670 litre/dakikadır.

Otellerin su ihtiyacı

Otellerin günlük su ihtiyacı dolu oda sayısına oranla tespit edilmektedir. Aşağıda verilmiş olan doneler su deposu kapasitesinin hesaplanmasında yeterli olan maksimum günlük su sarfiyatlarıdır. Bu değerlere bahçe sulama için gerekli olan su miktarı ilave edilmemiştir. Zira bahçe alanları otellerin kuruldukları arsanın büyüklüğüne göre değişmekte ve otel oda sayısı ile hiçbir ilişkisi bulunmamaktadır. Buna mukabil çamaşırhane ve mutfak yükleri oda sayısına ve çıkışların fazlalığına göre hesaba dahil edilebilmektedir.

Otelin özelliği |

Oda başına günlük su sarfiyatı |

Otel çamaşırhane yok, çıkışlar normal |

q= 750 ila 950 L/gün |

Otelde çamaşırhane var, çıkışlar normal |

q= 950 ila 1150 L/gün |

Otelde çamaşırhane var, çıkışlar fazla |

q= 1150 ila 1300 L/gün |

Bir odada 2 kişi olduğu ve odaların %100 dolu olduğu düşünülerek yukarıdaki değerler verilmiştir. Günlük su sarfiyatı kontrollarında doluluk oranı ve odaların tek kişi veya çift kişi tarafından işgali, kontrol hesaplarına alınmalıdır. Depo hacimleri max. su sarfiyatına göre hesaplanmalıdır.

Otelin günlük su ihtiyacı

Q= q x N / 1000 m3/Gün olacaktır.

Burada N müşteri oda sayısını göstermektedir. Otelin günlük su ihtiyacının iki misli kapasitede su deposu düşünülmeli ve bu depo hacmine, yangın suyu olarak 110 m3 ilave edilmelidir. Yangın suyu hiçbir şekilde başka maksatlarla kullanılmamalı ve depo su alış ağızları yapılırken buna göre önlem alınmalıdır. Su depolarının toplam su kapasitesi yukarıda belirtilen değerde olmak kaydı ile, iki adet su deposu yapılmasında her zaman fayda vardır. Eğer şehir suyu fazla kireçli ise, depolardan biri ham su deposu, diğeri yumuşatılmış su deposu olarak kullanılabilir.

Depolar, bakımı kolayca yapılacak ve temizlenebilecek yerlere yerleştirilmelidir. İç kısımları korozyona karşı korunmuş olmalı, sızdırmaz bir kapakla kapatılıp; taşma ve havalandırma borusu bağlanmalıdır. Taşma borusu çapı standart olarak su giriş boru çapının iki katından az olmamalıdır. Ayrıca depo suyunun gerektiğinde boşaltılabilmesi için boşaltma borusu bağlanmalıdır. Aşağıdaki çizelgede su deposunun boşaltma ve taşma boru çapları verilmiştir.

PRİZMATİK TANKLAR İÇİN MUKAVEMET HESAPLARI

b: Takviye profilleri arasındaki mesafe

H: Tank yüksekliği(içten içe)

hs: Tankın tabanından, yanal duvar yatay takviye profilinin üstüne kadar olan yükseklik

K: Malzemenin çekme mukavemeti

Ce: Katsayı

g: Tanka koyulan akışkanın birim hacmindeki kütlesi

s: Saç kalınlığı

YAN CİDAR ET KALINLIĞI

hs ≤ 0.175 x H için s = 48.5 x b x Ce x (g x (H - hs) ∕ K)^0,5

hs > 0.175 x H için s = 41.5 x b x Ce x (g x (1,3 xH- hs) ∕ K)^0,5

TAVAN ET KALINLIĞI

hs ≤ 0.175 x H için s = 22.755 x b x Ce x (g x H /K)^ 0.5

hs > 0.175 x H için s = 13.5 x b x Ce x (g x (H - hs) ∕ K) ^0,5

GERGİ ÇUBUKLARININ ÇEKME DENEYİMİ

Panele Gelen Birim Basınç;

P = g x h

Panel Yüzey Alanı;

A = Gergi çubuklarının arasındaki alan

Çubuğa Gelen Çekme Yükü;

Q1 = P x A

Çekme 2 yönlü olacağı için kuvvet 2 kat olur = 2 x Q1

Gerilmeler =….mm kalınlığında ….*…. mm profil olacağı için düşünülürse

Profil Yüzey Alanı;

A = 2*Profil Ebatı*Profil Kalınlığı

Gergideki Gerilme;

G = F / A

g = F / A

G > g olduğunda emniyetlidir.

Kapasite : 12 m3

Ölçü : 3 * 2 * 2

Malzeme : St 37-2

Rp 1,0 = 235 N/mm2 (%1,0 Kalıcı Gerilme Değeri - TSEN 1002)

Rm = 370 N/mm2 (Çekme Dayanımı Değeri - TSEN 1002 )

MUKAVEMET HESAPLARI

TABAN LEVHASI ET KALINLIĞI - (TS 8991/Mart 1991 - Madde 1.2.3.6.1Sahife 3)

ÖN VE ARKA YAN CİDAR ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.2 Sahife 3)

b: 0.7 m

H: 2 m

hs: 0,70 m

K: 370 N/mm2

Ce: 1.08

g: 1

Rp 1.0 = 235 N/mm2

hs > 0,175 x H için s = 41.5 x b x Ce x (g x (1,3 x H - hs) ∕ K)^0,5

hs > 0,175 x 2 = 700 > 350

s = 41.5 x 0.7 x 1.32 x (1 x (1,3 x 2 - 0,70) / 370)^0,5

s = 2.24825636 mm

s = 3 mm olarak alındı.

SAĞ VE SOL YAN CİDAR ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.2 Sahife 3)

b: 0.75 m

H: 2 m

hs: 0,70 m

K: 370 N/mm2

Ce: 1.32

g: 1

Rp 1.0 = 235 N/mm2

hs > 0,175 x H için s = 41.5 x b x Ce x (g x (1,3 x H - hs) ∕ K)^0,5

hs > 0,175 x 2 = 700 mm > 350 mm

s = 41.5 x 1 x 1.32 x (1 x (1,3 x 2 - 0,70) / 370)^0,5

s = 2.944145233 mm

s = 3 mm olarak alındı.

TAVAN ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.3 Sahife 3)

b: 1.0 m

H: 2 m

hs: 0.7 m

K: 370 N/mm2

Ce: 1.08

g: 1

Rp 1.0 = 235 N/mm2

hs > 0.175 x H için s = 13.5 x b x Ce x (g x (H - hs) ∕ K) ^0,5

hs > 0.175 x 2 = 700 mm > 350 mm

s = 13.5 x 1.0 x 1.08 x (1 x ( 2 - 0,70)/370)^0,5

s = 0.86422801 mm

s = 4 mm olarak alındı.

GERGİ ÇUBUKLARININ ÇEKME DENEYİMİ

Panele Gelen Birim Basınç;

P = g x h

P = 0,001 x 70

P = 0.07 kg/cm2

Panel Yüzey Alanı;

A = Gergi çubuklarının arasındaki alan

A = 70 x 75

A = 5250 cm2

Çubuğa Gelen Çekme Yükü;

Q1 = P x A

Q1 = 0,07 x 5250

Q1 = 367.5 kg

Çekme 2 yönlü olacağı için kuvvet 2 kat olur = 2 x Q1 = 2 x 367,5 = 735

Gerilmeler =3 mm kalınlığında 50*50 mm profil olacağı için düşünülürse

Profil Yüzey Alanı;

A = 2 x 5 x 0,3

A = 4.5 cm2

Gergideki Gerilme;

G = F / A

G = 2300 / 4,5

G = 511.1111111 kg/cm2

g = F / A

g = 735 / 4,5

g = 163.3333333 kg/cm2

G > g = 511,1 kg/cm2 > 163,3 kg/cm2 olduğundan emniyetlidir.

---------------------------------------------------------------------------------------

GENEL BİLGİLER

Kapasite : 16 m3

Ölçü : 4 * 2 * 2

Malzeme: St 37-2

Rp 1,0 = 235 N/mm2 (%1,0 Kalıcı Gerilme Değeri - TSEN 10028 )

Rm = 370 N/mm2 (Çekme Dayanımı Değeri - TSEN 10028-)

MUKAVEMET HESAPLARI

TABAN LEVHASI ET KALINLIĞI - (TS 8991/Mart 1991 - Madde 1.2.3.6.1Sahife 3)

ÖN VE ARKA YAN CİDAR ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.2 Sahife 3)

b: 0.7 m

H: 2 m

hs: 0,70 m

K: 370 N/mm2

Ce: 1.08

g: 1

Rp 1.0 = 235 N/mm2

hs > 0,175 x H için s = 41.5 x b x Ce x (g x (1,3 x H - hs) ∕ K)^0,5

hs > 0,175 x 2 = 700 > 350

s = 41.5 x 0.7 x 1.32 x (1 x (1,3 x 2 - 0,70) / 370)^0,5

s = 2.24825636 mm

s = 3 mm olarak alındı.

SAĞ VE SOL YAN CİDAR ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.2 Sahife 3)

b: 0.666 m

H: 2 m

hs: 0,70 m

K: 370 N/mm2

Ce: 1.4

g: 1

Rp 1.0 = 235 N/mm2

hs > 0,175 x H için s = 41.5 x b x Ce x (g x (1,3 x H - hs) ∕ K)^0,5

hs > 0,175 x 2 = 700 mm > 350 mm

s = 41.5 x 1 x 1.32 x (1 x (1,3 x 2 - 0,70) / 370)^0,5

s = 2.772849511 mm

s = 3 mm olarak alındı.

TAVAN ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.3 Sahife 3)

b: 0.7 m

H: 2 m

hs: 0.7 m

K: 370 N/mm2

Ce: 1.40

g: 1

Rp 1.0 = 235 N/mm2

hs > 0.175 x H için s = 13.5 x b x Ce x (g x (H - hs) ∕ K) ^0,5

hs > 0.175 x 2 = 700 mm > 350 mm

s = 13.5 x 0.7 x 1.40 x (1 x ( 2 - 0,70)/370)^0,5

s = 0.784206898 mm

s = 3 mm olarak alındı.

GERGİ ÇUBUKLARININ ÇEKME DENEYİMİ

Panele Gelen Birim Basınç;

P = g x h

P = 0,001 x 70

P = 0.07 kg/cm2

Panel Yüzey Alanı;

A = Gergi çubuklarının arasındaki alan

A = 70 x 66,6

A = 4662 cm2

Çubuğa Gelen Çekme Yükü;

Q1 = P x A

Q1 = 0,07 x 4662

Q1 = 326.34 kg

Çekme 2 yönlü olacağı için kuvvet 2 kat olur = 2 x Q1 = 2 x 326,3 = 652.6

Gerilmeler =3 mm kalınlığında 50*50 mm profil olacağı için düşünülürse

Profil Yüzey Alanı;

A = 2 x 5 x 0,3

A = 4.5 cm2

Gergideki Gerilme;

G = F / A

G = 2300 / 4,5

G = 511.1111111 kg/cm2

g = F / A

g = 652,6 / 4,5

g = 139.02 kg/cm2

G > g = 511,1 kg/cm2 > 139,02 kg/cm2 olduğundan emniyetlidir.

---------------------------------------------------------------------------------

GENEL BİLGİLER

Kapasite : 30 m3

Ölçü : 5 * 3 * 2

Malzeme : St 37-2

Rp 1,0 = 235 N/mm2 (%1,0 Kalıcı Gerilme Değeri - TSEN 10028 )

Rm = 370 N/mm2 (Çekme Dayanımı Değeri - TSEN 10028 )

MUKAVEMET HESAPLARI

TABAN LEVHASI ET KALINLIĞI - (TS 8991/Mart 1991 - Madde 1.2.3.6.1Sahife 3)

SAĞ VE SOL YAN CİDAR ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.2 Sahife 3)

b: 0.9 m

H: 2 m

hs: 0,70 m

K: 370 N/mm2

Ce: 1.45

g: 1

Rp 1.0 = 235 N/mm2

hs > 0,175 x H için s = 41.5 x b x Ce x (g x (1,3 x H - hs) ∕ K)^0,5

hs > 0,175 x 2 = 700 > 350

s = 41.5 x 0.9 x 1.32 x (1 x (1,3 x 2 - 0,70) / 370)^0,5

s = 3.880918717 mm

s = 4 mm olarak alındı.

ÖN VE ARKA YAN CİDAR ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.2 Sahife 3)

b: 0.9 m

H: 2 m

hs: 0,70 m

K: 370 N/mm2

Ce: 1.32

g: 1

Rp 1.0 = 235 N/mm2

hs > 0,175 x H için s = 41.5 x b x Ce x (g x (1,3 x H - hs) ∕ K)^0,5

hs > 0,175 x 2 = 700 mm > 350 mm

s = 41.5 x 1 x 1.32 x (1 x (1,3 x 2 - 0,70) / 370)^0,5

s = 3.53297428 mm

s = 4 mm olarak alındı.

TAVAN ET KALINLIĞI (TS 8991/Mart 1991 - Madde 1.2.3.6.3 Sahife 3)

b: 1.5 m

H: 2 m

hs: 0.7 m

K: 370 N/mm2

Ce: 1.45

g: 1

Rp 1.0 = 235 N/mm2

hs > 0.175 x H için s = 13.5 x b x Ce x (g x (H - hs) ∕ K) ^0,5

hs > 0.175 x 2 = 700 mm > 350 mm

s = 13.5 x 1.5 x 1.45 x (1 x ( 2 - 0,70)/370)^0,5

s = 1.740459188 mm

s = 4 mm olarak alındı.

GERGİ ÇUBUKLARININ ÇEKME DENEYİMİ

Panele Gelen Birim Basınç;

P = g x h

P = 0,001 x 70

P = 0.07 kg/cm2

Panel Yüzey Alanı;

A = Gergi çubuklarının arasındaki alan

A = 70 x 90

A = 6300 cm2

Çubuğa Gelen Çekme Yükü;

Q1 = P x A

Q1 = 0,07 x 6300

Q1 = 441 kg

Çekme 2 yönlü olacağı için kuvvet 2 kat olur = 2 x Q1 = 2 x 567 = 1134

Gerilmeler =3 mm kalınlığında 50*50 mm profil olacağı için düşünülürse

Profil Yüzey Alanı;

A = 2 x 5 x 0,3

A = 4.5 cm2

Gergideki Gerilme;

G = F / A

G = 2300 / 4,5

G = 511.1 kg/cm2

g = F / A

g = 1134 / 4,5

g = 252 kg/cm2

G > g = 511,1 kg/cm2 > 252 kg/cm2 olduğundan emniyetlidir.

- DELİNMİŞ, İNCELMİŞ, KOROZYONA UĞRAMIŞ ,SIZINTI YAPAN DEPOLARINIZDAPOLYUREA, POLİETİLEN VE CTP UYGULAMALARI İLE SORUNLARINIZI ÇÖZÜYORUZ.

TÜM KAPLAMA MALZEMELERİ NFS VEYA WRAS BELGELİDİR. GIDA TÜZÜĞÜNE UYGUNDUR VE SU KALİTESİNE ZARARI YOKTUR.

SU DEPOSU

KAPLAMA TEKNOLOJİLERİ

DEPO KAPLAMA NASIL YAPILIR

• Depo kaplama işlerine başlamadan önce gerekli iş güvenliği tedbirleri alınır. Kendi personelimizle ve mobilize araçlarımızla gereken ekipman sahaya alınır.

• Depo içerisindeki su önceden program yapılarak kullanılıp tüketilmesi sağlanır veya boşaltılır. Servise gelindiğinde varsa kalan su alınır. • Depo içerisi basınçlı su kompresörü ile yıkanır.

• Yıkama neticesinde yüzeylerde varsa kalan tortular mekanik yolla alınır. Gerekirse kimyasal uygulanır.

• Yüzeylerde eğer aşınmalar var ise tamir edilir.

• Kullanılan malzeme içme suyu tüzüğüne uygundur ve solvent içermez.

• Kaplama malzemesi seçimi yapılır ve gereken kalınlıkta uygulanır. • İşlem bittikten sonra en az 24 saat deponun kullanılmaması sağlanır. Daha sonra dolum yapılır ve teslim edilir.

DEPO KAPLAMAYA NEDEN İHTİYAÇ DUYULUR ?

• Metal depolar içerisinde bulunan niteliksiz sular ve kimyasallar nedeni ile korozyona uğrarlar. Bu korozyon neticesinde, yüzeylerde incelmeler, aşınmalar hatta delinmeler oluşabilir.

• Bu durumda, depoyu tamamen değiştirmek yerine kaplama yapılarak kullanımına devam edilebilir. Korozyana uğrayan kısımlar temizlenir ve tamir edilir. Daha sonra uygun kaplama uygulanır.

• Metal depolarda ise, betonun, fayansın, derz dolguların içme suyuna uygun olmadığı malumdur. Ayrıca beton yüzey emdiği sıvı ile zaman içerisinde tahribata uğrayacaktır. Kaplama yapılarak hem bu yüzeyler içme suyuna uygun, hijyenik hale getirilir, hem kullanım ömrü uzatılmış olur.

DEPO KAPLAMA NASIL YAPILIR

DEPO KAPLAMADA İKİ ÇEŞİT MALZEME KULLANILMAKTADIR

1.POLYUREA KAPLAMA

2.POLIURETAN KAPLAMA

- POLYUREA ÖZEL TABANCA VE EKİPMANLA ATILIR. ÇOK UZUN ÖMÜRLÜ VE ÜSTÜN BİR MALZEMEDİR. TUZ TESTİ ÖMRÜ 10.000 SAAT CİVARINDADIR. BU YAKLAŞIK 20 YILA TEKABÜL EDER. ULUSLARARASI İÇME SUYU SERTİFİKALARI VE TEST RAPORLARI VARDIR.

- POLIURETAN KAPLAMA TABANCA İLE VEYA ELLE ATILIR. TUZ ÖMRÜ 2500 SAAT CİVARINDADIR.

- TÜRKİYEDEN ALINMIŞ İÇME SUYU RAPORLARI VARDIR.

- HURDAYA AYRILACAK DURUMDAKİ DEPOLARI KULLANIMA KAZANDIRIYORUZ.

MEMBRAN – POLYUREA – POLIURETAN KAPLAMALARDA PROFESYONEL ÇÖZÜMLER KOROZYONA KARŞI ÜSTÜN DAYANIMLI,

İÇME SUYU SERTİFİKALI TEKNOLOJİK ÜRÜNLER İLE KAPLAMA UYGULAMALARI

YERİNDE KAPLAMANIN ÜSTÜNLÜKLERİ

Modüler depolarda montaj sonrası kaplama yapıldığında, civatalar, gergiler ve tüm iç aksam kaplama yapılmış olur. Diğer bütün uygulamalarda bu noktalar açık kalır. Kaynaklı depolarda ve modüler depoların flanş gibi kaynak noktalarında sonradan yapılan yerinde kaplama, korozyona karşı kesin çözümdür. Beton depolarda en ekonomik ve pratik çözümler sunulur. Beton depoların içme suyuna uygun hale getirilmesi için son teknolojik kaplama uygulamaları yapılır. NFS ve WRAS belgeli ürün kullanılır. Yeraltı suları, deniz suyu, saf su, asidik sular gibi bilinen metaller içerisinde arındırılmayacak sular için garantili çözümler sunuyoruz. Ekibimiz beton ve modüler depo üretimi, kaplama ve üretimde uzun yıllar boyu tecrübe sahibidir. Birçok referansımız vardır.

POLYUREA NEDİR, NASIL UYGULANIR ?

Polyurea Sprey uygulamamız mobil aracımız içerisinde bulunan özel Polyurea makinesi, sıvı Polyurea ham maddesi, ısıtıcılı hortum vasıtası ile uygulama alanına taşınması ve yüksek basınç altında özel tabancası ile uygulanması şeklinde olur. Polyurea 5sn gibi bir sürede çok hızlı kürlenir. 20 dakika içerisinde üzerine başka uygulama yapılabilir. Beton, çelik, alüminyum, plastik, fiberglas, ahşap, köpük gibi Birçok yüzeye mükemmel yapışır. Solvent içermez.

- %400 uzama katsayısına sahiptir. Çalışan yapılarda çok iyi sonuç verir.

- Korozyona karşı mükemmel koruma yapar, birçok kimyasala, solvente ve asite karşı dayanıklıdır. Tuzlu su ve ağır dış hava şartlarına dayanır.

- Yüksek darbe ve aşınma dayanımı vardır.

• Depo içinin anti bakteriyel kimyasallar ile yıkanması.

• Varsa menhol kapağı conta cıvatalarının değiştirilmesi.

• Depo suyundan örnek alınarak analiz yapılması.

• Deponuzun çalışır vaziyette teslim edilmesi.

CTP KAPLAMA (CAM ELYAF TAKVİYELİ PLASTİK KAPLAMA) NEDİR ÖZELLİKLERİ

CTP KOMPOZİTİNİ OLUŞTURAN MALZEMELERİN ÖZELLİKLERİ

POLYESTER

Termoset plastikler gurubundan olan polyester, reçineler, kimyasal etkiler altında çözülmez ve her türlü hava şartlarında dahi uzun ömürlü olmaktadırlar.

Genel amaçlı kullanımda ortoftalik kimyasal dayanımlı izoftalik ve bisfenolik olarak adlandırılırlar.

CAM ELYAF

Çok ince cam taneciklerinden üretilen bir maddedir,

Çekme mukavemeti yüksektir. Birim ağırlık başına mukavemet çelikten yüksektir,

Yanmazlar,

Kimyasal malzemelere karşı dirençlidirler,

Nem alma özellikleri yoktur,

Elektriği iletmezler.

JELKOT

Polyester, reçine ve aerosolun oluşturduğu yüksek mukavemet dayanımında, CTP uygulamalarında birinci katlara girdi ve son katlarda kullanılan jel tabakası (faaliyet alanı geniştir) Pigment esaslı boyalarla renklendirilir.

KOBALT

M.E.K. Peroksit

SİTREN, polyester reçinelerin uygulanma viskozitelerinin ayarlanmasında inceltici olarak kullanılır.

Kısa bir tanımlama ile kompozit kavramı,

• Birkaç matriksin bir araya gelmesi,

• Her matriksin kendi fiziksel özelliklerinin avantajlarını taşıması,

• Ortak matriksin, fiziksel özellik bileşkesini oluşturması olarak ifade edilebilir.

CTP üretiminde en yaygın olarak kullanılan doymamış polyester reçineler, takviyeli plastikler içinde termoset grubunda yer alan bir reçinedir.

El yatırması gibi basit kalıplama tekniklerden en karmaşık makineleşmiş kalıplama tekniklerine kadar her tür kalıplama tekniğine hitap eder. Polyester reçineler, çok geniş bir kimyasal aileyi kapsar. PLASTİK NİÇİN TAKVİYE EDİLİR? Cam elyafı, yüksek mekanik dayanıma sahip bir malzemedir. Plastikler, kimyasal yapıları nedeni ile esnek (kırılmaz) yapıya sahiptir , mekanik dayanımı düşüktür. Cam elyafından mekanik dayanım özelliği, plastikten esneklik özelliği alınarak kusursuz bir malzeme oluşturulmaktadır. Fiziksel performans, takviye malzemesi olan camelyafının, CTP içindeki oranına - CTP içindeki dağılımına CTP içindeki yönüne bağlıdır.

CTP’nin Avantajları Nelerdir ?

• Yüksek özgül mukavemet

• Mükemmel elastikiyet

• Hafiflik

• Yüksek korozyon dayanımı

• Mükemmel dielektrik nitelikler

• Üstün boyutsal stabilite

• Tasarım esnekliği • Kalıplama esnekliği (değişik metodlarla üretilebilme esnekliği) Ham Maddeler Kovan Bağlayıcı Fırın Demet (Kek) “Direkt Sarma” Fitili “Kırpılmış” Demet Birleştirilmiş Fitiller “Keçe”Üretimi

• Kolay tamir edilebilirlik

• Yüksek kimyasal dayanım

• Yüksek ısıl dayanım

• Kendinden renklendirilebilme olanağı

• Alev geciktirici katkılar ile alev direnci niteliği sağlanması

• İstenildiğinde ışık geçirgenlik özelliği sağlanması

• Düşük araç-gereç maliyeti

• Yüksek amortisman süreleri (teorik olarak sonsuz ömür) olarak özetlenebilmektedir. Bunun yanısıra, hammaddesi yerli, know-how’ı yerli, kalıpları yerli, üreticileri yerli olup, cam elyafının en önemli girdisi olan bor da yerlidir.

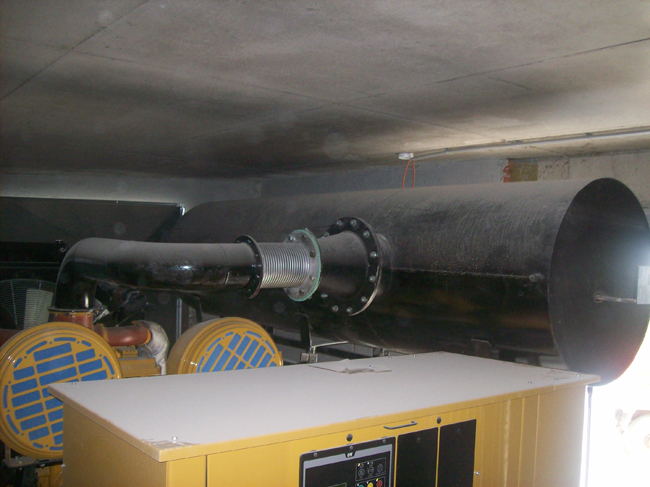

JENERATÖR YAKIT TANKLARI VE JENERATÖR MONTAJI

|

|

Jeneratör Nedir ?

Jeneratörler, mekanik enerjiyi elektrik enerjisine çeviren genellikle elektromanyetik endüksiyon kullanan bir cihazdır. Jeneratörler içerisinde, kimyasal enerjiyi elektrik enerjisine çeviren bataryalar, ısı enerjisini elektrik enerjisine çeviren termoelektik jeneratörler ve ışık enerjisini de elektrik enerjisine çeviren fotoelektrik hücreler bulunur.

Sanılanın aksine, jeneratörlerin oldukça basit bir çalışma şekli vardır. Tersine çalışan elektrik motoru gibidir.

|

|

|

|

|

|

Jeneratörler çeşitleri

Jeneratörler farklı boyutlarda imal edilirler. Doğru akım ve alternative akım olmak üzere ikiye ayrılırlar. Doğru akım üretenler dinamolardır, alternatif (dalgalı) akım üretenler de alternatörlerdir. Günümüzde üretilen jeneratörlerin çoğu alternatif akım jeneratörleridir.

|

|

Jeneratör Nasıl Çalışır ?

Mekanik enerji kaynakları, rüzgar, güneş, güneş enerjisi, sıkıştırılmış hava vb.dir. Ya da ilk hareketi veren su türbini, buhar türbini, içten yanmalı motor veya gaz türbini gibi aletlerdir. Jeneratörün dönme hareketini gerçekleştirmesini bu kaynaklar sağlar. Jeneratör kullanımı na ihtiyaç duyulan yerler; elektriğin sık kesildiği, elektrik enerjisinin bulunmadığı, baz istasyonları ve sürekli elektrik enerjisi gerektiren hastane gibi yerlerdir.

Jeneratör kullanımında güvenlik önlemleri

Jeneratörün kullanıldığı oda yangına en az 1.5 saat dayanıklı olmalıdır ve olası bir yangın halinde yangından kaçış yolunu engellemeyecek şekilde konumlandırılmalıdır.

Jeneratör kullanımı nda bir jeneratörün regülasyon giriş gerilimindeki değişimleri kontrol edilmelidir. Gerilim kararlılığı ölçülmelidir.

Çıkıştaki yüklerin değişmesine rağmen gerilimin sabit kalmasını sağlamalıdır. Ani yüke karşı regülasyon sağlayarak frekans kararlılığı sağlaması beklenmelidir. Aşırı yük ve kısa devrelere karşı koruma sağlamalı ve arızalanmamalıdır. Enerji kayıpları oldukça az olmalı, yüksek verimle çalışmalıdır. Ayrıca sarkmalara (kısa süreli gerilim düşüklüğü), kesintilere, yükseltmelere ve darbelere karşı dayanıklı olmalıdır.

SU DEPOSU TEMİZLİĞİ (SU TANKI TEMİZLİĞİ) :

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri..periyodik bakım -onarım

Fiyat alınız

Su depolarının temizliği sağlığımız açısından çok önemlidir .Temizlenen depoların içinden fare ölüleri dahil birçok pislikle karşılaşmak olasıdır.

Biz suyu içmiyoruz diyenler olabilir, içmemiş olsak bile kullanım sırasında mutlaka ağzımızla vucudumuzla temasımız kaçınılmazdır. Pis sudan oluşabilecek hastalıklar dan bazıları ise Tifo, Tifüs, Dizanteri, Kolera ve Hepatit, Lejyoner gibi hastalıklardır.

Dünya Sağlık Örgütü'nün yayınladığı bir bildiride en çok öldüren 10 neden sıralamasında kirli su sigara ve alkolden sonra 6. sırada yer alıyor.

Temizlenmemiş depoların görünümü

Su Deposu Temizleme Öncesi Yerinde İnceleme

Firmamız gerektiğinde ve mesafelerin uygunluğu ölçüsünde siz değerli müşteri ve abonelerine keşif hizmeti vermektedir.

Bu hizmetimizde temizletmek istediğiniz su deposunu yetkili personelimiz yerinde inceleyip neler yapılacağına karar vererek en uygun çözümü ,dolayısı ile de en uygun fiyatı çıkarmamıza yardımcı olacak doneleri peşinen belirlemektedir.

Fiyata etki eden hususlar: Depo büyüklüğü, temizliğin süresi, temizlenecek deponun giriş çıkış durumları az veya çok kirli oluşu ve deponun yapılmış olduğu materyaller (çelik boyalı, paslanmaz çelik, galvaniz beton fayans izoleli vs.)

Yerinde keşifle en ekonomik en kaliteli hizmeti hedeflemekteyiz

Aynı deponun temizlik öncesi ve sonrası görünümü

Önemli Not : Sağlık Bakanlığının 8.8.2018 tarihli ve 13.10 THS.04 Sayılı Genelgesi gereği en fazla 6 ayda bir depoların bakım ve temizliğinin yaptırılması zorunludur. Bu konuda kullanıcılar ve yöneticiler sorumludur.

SİTE, APARTMAN VE EV İLAÇLAMA :

Site, Apartman ve Ev İlaçlama

Apartmanlar ve evlerimiz. İnsan sağlığı açısından, temiz tutmamız ve hijyene önem vermemiz gereken alanlardır. Hamam böceği, pire, tahtakurusu, örümcek, kırkayak, akrep, tespih böceği, kertenkele, çıyan, fareler, sıçanlar ve bu gibi haşere ve kemirgenler bu sorunun önde gelenleridir. Birçok hastalığın taşıyıcısı olan bu böcekler ve kemirgenler Apartman ve site yaşamında hastalık yayarak sağlık açısından önemli sorun oluştururlar. Bu sebeple apartman ve dairelerimizin ilaçlanması evlerimizi istenmeyen zararlılardan korumak çok önemlidir. Böcekler, genellikle loş ve nemli ortamları severler. Fare, tarla faresi, lağım faresi, ev faresi, sıçan gibi kemirgenler ise daha çok bahçeli siteler için sorun oluştururlar. Kemirgenler toprak içinde yuva yaptıkları için sürekli rutubetli olan bahçe içerisinde yaşarlar. Özellikle fare, hamam böceği, pire, kene, tahtakurusu, güve gibi canlılar bir yerden başka bir yere kolayca geçerler. Ayrıca; haşereler, kemirgenler ve böcekler özellikle yağışların olduğu aylarda kapalı alanlara yönelirler. Apartman ve sitelerin çatıları, bodrumları, asansör boşlukları, merdiven boşlukları, kanalizasyon boruları, havalandırma boşlukları, depolar ve kalorifer daireleri gibi alanlar evlere girmek için kullandıkları yerlerdir. Doğal olarak sitelerde ve apartmanlarda bulunan böcek ve kemirgenler başta fare, hamam böceği ve pire gibi çok hızlı hareket edenler olmak üzere bir daireden başka bir daireye yayılarak evlerimize girmeleri kaçınılmazdır. Herhangi bir sebeple uygun sıcaklıktan dolayı üreyerek diğer dairelere yayılabilir. Evlerin her köşesinde üreyebilen bu canlılar bizler hiç fark etmeden, tuvalet, lavabo gibi yerlerde, mutfaklarda ve gıda depolarında kolaylıkla çoğalabilmektedirler. Mutfaklarda bulunan tükettiğimiz besinleri yemeleri . bu canlıların bizlere en kolay mikrop bulaştırma yoludur. Tahmin edilemeyecek kadar hızlı üreyen haşereler, apartmanın veya sitenin ilaçlanmaması durumunda, kısa süre içinde tüm yaşam alanlarına yayılacaktır. Apartmanların çöp konulan yerlerinde genellikle fare ve hamam böceği yuva yapmaktadır. Fareler ve böcekler sitelerin, apartmanların ve evlerin kalorifer ve elektrik sistemine zarar da verebilmektedir. Tüm bunlardan dolayı ortak alanlarımız olan apartmanlar ve sitelerdeki bu yerlerin ilaçlamasını düzenli olarak yaptırmak sağlıklı kalmamız için gereklidir. Ev ilaçlama işi ciddi kapsamlı bir iştir. bina ilaçlaması, maalesef sorunun daha da kronikleşmesine, sağlığınızın etkilenmesine ve maliyetlerin artmasına sebep olabilir. Ayrıca site veya bina içerisindeki konutların ihtiyacına, sağlığınıza ve çevrenize uygun ilaçların belirlenmesi ve doğru kullanılması da önemlidir. Yapılan keşif ile en ekonomik ve kalıcı çözümlere ulaşmak mümkün olmaktadır. İlaçlama fiyatları, ilaçlama yapılacak mekanın büyüklüğüne ve tipine göre değişiklik gösterir. İlaçlama hizmetinde kullandığımız ilaçlar kokusuz ilaçlardır. İlaçlama öncesi ortamınızda bir hazırlık yapmanıza ve ilaçlama sonrası ortamınızdan çıkmanıza gerek yoktur. İlaçlama kısa sürede yapılabilir. İlaçlamada kokusuz böcek ilaçları kullanılır ve insan sağlığına olumsuz etki yapmaz. İlaçlama uygulamalarında kullanılan ilaçlar, T.C. Sağlık Bakanlığı, Dünya Sağlık Örgütü (WHO), Gıda Tarım Örgütü (FAO) tarafından ruhsatlı, insan ve çevre sağlığına zararsız, kullanıldıkları alanda leke ve koku yapmayan, ani öldürücü ve uzun süre kalıcı özelliğe sahip kalite ilaçlardır.

Çok tecrübeli ekibimizle, Müşteri talepleri doğrultusunda projelendirilen sistemler yine en ekonomik ve en sağlıklı çözümlerle hizmetinize sunulmaktadır.

HİDROFOR NEDİR Marka model ve tip bakımından oldukça fazla modellerde üretilen hidroforlar binalarımızda ; şebeke suyunun yeterli olmadığı durumlarda mevcut depolardan ya da bahçelerimizdeki artezyen kuyularından basınçlı su ihtiyacının karşılanması amacıyla kullanılan sistemlerdir. diğer bir deyişle Basıncı düşük suyu, hava ile sıkıştırarak istenen yüksekliğe çıkartan ve otomatik çalışan silindirik depolu pompalama sistemlerine hidrofor (basınçlandırma deposu) denir. Basınçlandırma işlemini tank, pompa ve bunların üzerine takılan yardımcı elemanlar yapar.

Hidroforlar istenilen debiye göre tek, çift veya üç pompalı olarak standart olarak üretilmektedir Hidroforlar dikey veya yatay pompalı olarak imal edilebilir. Birden fazla pompalı hidroforlarda sıra değiştirme, faz kontrolü ve sıvı seviye kontrolü standart özelliklerdir. Hidroforlar otomatik ve manuel olarak iki farklı modda çalışabilirler. Hidrofor; yüksek basınç yardımıyla belirli bir su haznesinden emiş yaptığı suyu istenen noktalara ulaştırılmasını sağlayan bir sistemdir. FREKANS KONTROLLÜ HİDROFOR SİSTEMLERİ : (Geleneksel sabit devirli hidrofor sistemleri, en düşük su tüketiminde dahi pompayı tam güçte çalıştırır ve çok sık dur-kalk yapar. Bu durum su basıncında 2 bara kadar dalgalanmaya ve pompanın ömrünün kısalmasına neden olur). Frekans kontrol sürücülü hidrofor sistemleri ise motor hızını kontrol ederek pompa performansını, sistem ihtiyaçlarına göre çok geniş bir aralıkta ayarlayıp, optimum çalışma sağlar. Böylelikle; %40’a varan enerji tasarruflu, eş yaşlandırma özellikli, yedekli ve kesintisiz çalışan, basınç transmitteri ile kontrol edilebilen, tüketim esnasında maksimum konfor sağlayan, düşük ses seviyeli, uzun ömürlü, düşük işletme maliyetli hidrofor sistemleri elde edilir.

HİDROFOR ÇALIŞMA BASINCI (Hm) VE DEBİ (Q) NASIL BELİRLENİR?

Hidroforun çıkış kolektöründeki basınç, hidroforun emiş kolektöründeki giriş basıncı ile hidroforun kendi oluşturduğu basıncın toplamıdır. Ancak Türkiye’de hidroforlar genelde hidroforla aynı seviyedeki atmosfere açık bir su deposundan beslendikleri için hidrofor girişindeki basınç ihmal edilecek seviyelerdedir. Hidroforun çalışma basıncı tayin edilirken;

• Binanın statik yüksekliği

• En üst katlardaki minimum akış basıncı

• Borularda oluşan sürtünme kayıpları

• Su sayacında oluşan kayıplar

• Filtreler ve diğer ekipmanlardaki kayıplarının toplamı hesaplanmalıdır.

Ha (Alt Basınç) : Hs+Höd +Hkr+Hakma mSS

Hü (Üst Basınç) : Ha+15 mSS

Hs : Statik yükseklik mSS

Öd : Özel dirençler (Su, saati, vanadirsek vs.)

Hkr : Kritik devre basınç kaybı mSS

Akma : En üst kat musluk akma basıncı Min 15 mSS

Hidroforun debisi tespit edilirken;

-Kullanma suyu hidroforu ise, kullanılacak pik su ihtiyacı hesaplanmalıdır.

Qps : 0,3x1,1x4x150xN saatlik pik su ihtiyacı (lt/h)

Eş zaman faktörü : 0,3

Emniyet katsayısı : 1,1

Bir ailedeki ortalama kişi sayısı : 4 Bir kişinin günlük max su ihtiyacı : 150 lt Daire sayısı : N

-Yangın suyu hidroforu ise, yangın yönetmeliğine göre gerekli debi hesaplanmalı.

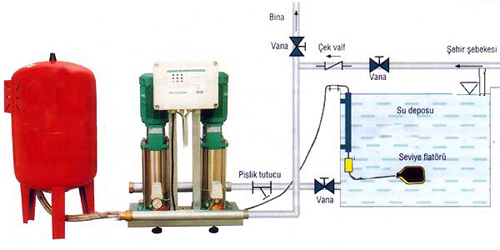

HİDROFORLARIN MONTAJI Hidroforlar bir depoya veya direk şehir şebekesine bağlı olarak çalışabilirler ancak bu sistem pek kullanılmaz. ( Direkt şehir şebekesine bağlanan hidroforlarda giriş basıncının 1 bardan daha fazla dalgalanmaması ve 1 bardan daha düşük olmaması ön şarttır. Bu şartların gerçekleştirilemediği şebekelerde hidroforların direk şebekeye bağlanması doğru olmaz.) Bir depodan su alarak çalışan hidrofor sistemlerinde ise su, depodan kendi ağırlığıyla pompaya doğru akabilmeli ve pompanın emiş ağzında 0,2 bar kadar bir ön basınç oluşturulabilmelidir. Hidroforların emiş yaptırılarak çalıştırılması esas itibariyle doğru değildir. Ancak buna mecbur kalındığında, iç çapı en az pompanın emiş ağzının bir çap daha geniş olan bir boru kullanılarak tesisat tasarlanmalıdır. Mümkün olan en kısa yoldan, en az dirsek ve ek parçası kullanarak tesisat belirlenmelidir. Klape çapı mümkün olduğunca büyük tutulmalıdır. Her pompanın ayrı bir emiş hattı olması zorunludur.

HİDROFORUN ÇALIŞMA PRENSİBİ

Hidrofor tankı, işletme basıncına göre standartlarla belirtilen kalınlıkta çelik saç malzemedir. Tankın görevi , su ve havayı bir araya getirerek suya istenilen basınçlandırmayı vermektir. Bir kısım hidrofor tanklarında hava temini için kompresör yerine hava subabı veya hava enjektörü kullanılır. Bazı hidrofor tanklarında ise su ve hava bölgesi bir membranla ayrılır.

Kapalı depo bir hava haznesi görevi yapar. İçine su basıldığında suyun hacmi ile orantılı olarak hava basıncı da artar ve sıkışan hava suyun yüzeyine basınç yapar.Tulumbanın hangi basınçlar arasında çalışacağı tespit edilmelidir. Örneğin, 5kg/cm2 basınca ihtiyaç varsa bir basınç otomatiği (prosestat) kullanmak suretiyle pompayı 7 kg/cm2 basınç elde edinceye kadar çalıştırmak gerekir. Bu duruma göre basınç aralığı 2 kg/cm2dir. Bu basınç harcanıncaya kadar tesisata su gider. Basınç 5 kg/cm2ye düşünce basınç otomatiği pompayı yeniden devreye sokar ve su akışı başlar. Depodaki hava tamamen suya karışıp yok oluncaya kadar kompresörün yeniden çalıştırılmasına gerek yoktur.

Hidrofor pompası, suya yeterli basıncı verecek kapasitede olmalı ve ona göre seçilmelidir. Görevi kuyu, depo veya şebekeden aldığı suyu tankta basınçlandırmaktır. Merkezkaç (salyangoz) ve kademeli (santrifüj) tipte yapılır. Pompa motorları dikey veya yatay bağlantı biçiminde üretilir.

Hidrofor yardımcı elemanları (ekipmanları), şiber veya küresel vana, çek valf, güvenlik vanası, hava temin elemanı (hava enjektörü, hava subabı veya kompresör) basınç şalteri, manometre, selenoid vana ve seviye elektrotundan oluşur.

– Şiber veya küresel vana, gerektiğinde su akışını kesmek için kullanılır.

– Çek valf, takılı bulunduğu yerin gerisinde basıncın azalması durumunda, su akışının ters yöne kaçmasını engeller.

– Güvenlik vanası, sistemdeki fazla basıncı dışarı atarak sistemin güvenliğini sağlar.

– Sistem içindeki basınç manometreden okunur ve hava bölgesine bağlanır.

– Selenoid vana hava bölgesine takılarak su seviyesine göre tankın hava emişini sağlar.

– Seviye elektrodu ise su seviyesini kontrol eder ve su bölgesine takılır.

– Hidrofor tankı basıncına göre pompanın çalışmasını basınç şalteri düzenler.

– Hidrofor sistemi elemanları birbirine bağlı ve tamamlayıcı nitelikte çalışır.

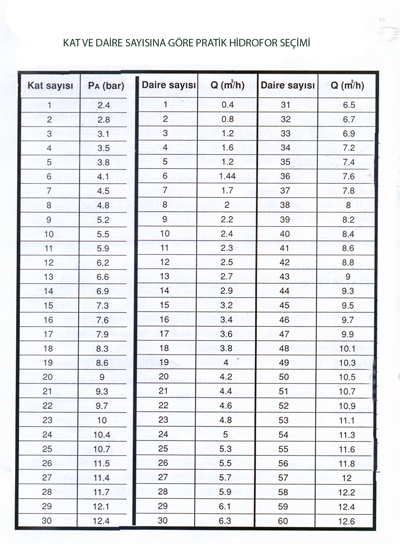

KAT VE DAİRE SAYISINA GÖRE HİDROFOR SEÇİMİ

PRATİK HİDROFOR HESABI EXCELL İÇİN YAZININ ÜZERİNE TIKLAYINIZ

Her Tür deponun önüne askıda katı partükülleri tutmak amacıyla mutlaka yıkanılabilir bir kartuş filtre konulması tavsiye edilir.

Kartuş filtre: Kartuş filtre, suda istenmeyen maddeleri tutmaya yarayan, montajı ve kullanımı kolay su arıtma filtreleridir. Filtre ve filtreye yuvalık eden filtre kabından oluşur. Genellikle tortu ve klor gideriminde kullanılırlar. Tortu gideriminde kullanılan kartuş filtreler ömrü dolunca yenilenen ve yıkanıp yeniden kullanılabilen olmak üzere iki çeşittir. Ömrü dolunca yenilenen kartuş filtrelerin gözenek çapları 1, 5, 10, 20 mikrondur. Yıkanıp yeniden kullanılabilen kartuş filtreler ise 60 mikron ve üzeri filtrasyon yapabilirler. Yıkanıp yeniden kullanılabilen filtreler, plastik, paslanmaz çelik ve torba filtrelerdir.

Diğer kartuş filtre çeşidi karbon filtredir. Karbon kartuş filtreler, sudaki spesifik organikleri, toplam organik karbonu (TOC) ve kloru gidermek için kullanılır.

HİDROFOR BAĞLANTI ŞEMASI

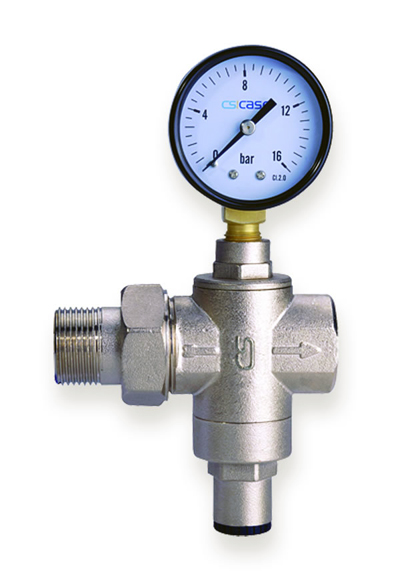

HİDROFOR TESİSATI VE MANOMETRELİ BASINÇ DÜŞÜRÜCÜ Şebeke Girişine konulması direkt tesisata giden su basıncını kontrol ederek büyük fayda sağlar.

Hidroforlar genelde yangın sistemleri ,su depoları gibi sürekli su sağlaması gereken sistemlerde kullanılır. Tesisattaki su basıncı ayarlanan değerlerin altına düştüğünde hidrofor çalışmaya başlar ve su basıncı belirli bir değere ulaştığında da stop eder. Yangın Söndürme tesisatı 8-10 Bar arası basınçta çalışır. Bu nedenle güçlü motorlara ihtiyaç duyar, mutlaka yedekli pompaya sahip olmalıdırlar.

Apartman su tesisatında ise apartman yüksekliğine bağlıdır genelde 3-5 bar basınç aralığında çalışır.

Genleşme tankı içerisinde kauçuktan imal bir diyafram -balon ve basınçlı hava bulunrur. Pompanın bastığı su ile kauçuk balon şişerek basınçlı suyu depolar. Bu sayede bir musluk açıldığında pompanın çalışması beklenmeden kauçuk balonda depolanmış basınç ile su basılır. Kauçuk balon - diyafram hem basınç dalgalanmalarını önler ,hemde sık kullanımda pompanın sürekli çalışmasının önüne geçer. Genleşme tankı sayesinde tesisatta sürekli istenilen basınçta su bulunması sağlanmış olunur.

Öncelikle genleşme tankınız ne kadar büyükse pompa ömrünüz o kadar artar ve yoğun su kullanımlarında karşılaşılan basınç düşme sorunu o kadar düşer. Genleşme tankı nominal -ortalama hacimi aşağıdaki formul ile hesaplanır.

VN : Tankın nominal hacmi (litre).

Qmaks : Her bir pompanın alt basınçta verdiği debi (m3/h)

Hüst : Hidroforun üst basıncı (bar) bina yüksekliğine göre değişir

Yangın söndürme tesisatında ise 10 Bar nominal değerdir.

Halt : Hidroforun alt basıncı (bar).Apartman ve dairelerde 3 Bar yeterlidir.

Hidroforunuz Halt değerini gördüğünde çalışmaya başlar ve

Hüst değerini gördüğünde stop eder.

S : Hidrofor motorunun saatte kaç kez çalışacağını ifade eder.(1/h)

Hidroforlarda Tank Hacmi Hesabı :

Tank Hacmi VN≥ 0,33 x Pompa Debisi x (Hüst + 1 ) / ( (Halt – 1 ) x S)

Motorunuzun saatte kaç kez çalışacağını hesaplamak için

aşağıdaki verileri kullanabiliz. ( S );

1,5 kW dan küçük motorlar için saatte (S ≤ 80 1/h)

defadan daha az çalışmalıdır.

1,5kW -,3,7 kW dan arası motorlar saatte (S ≤ 60 1/h)

3,7 kW - 7,5 kW arası motorlar saatte ( S ≤ 30 1/h)

7,5 kW - 15 kW arası motorlar saatte (S ≤ 20 1/h)

Dalgıç pompada "S" değeri daha da küçük seçilmelidir..

Hidrofor genleşme tankına basılacak gaz basıncı hesabı :

Hidrofor Gaz Basıncı = 0,9 x Hidrofor Alt Basınç Değeri

NOT: Gaz basılırken depoda su bulunmamalıdır.

Hidrofor Çalışma Basınçları Ayarı :

Hidroforların ne zaman devreye gireceği ve ne zaman devreden çıkacağı basınç ayarı ile yapılır. Yukarıdaki formullerde belirtilen alt seviye basıncı ve üst seviye basıncı. Hidrofor tesisattaki su basıncı alt değere ulaştığında çalışmaya başlamalı ve basınç ayarlanan üst seviyeye geldiğinde de durmalıdır.

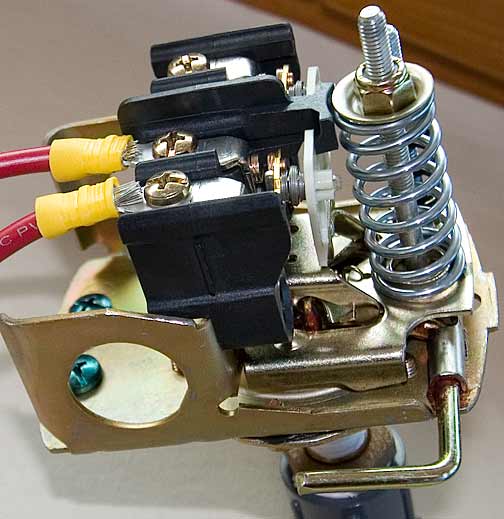

Hidroforda bu basınç ölçme ve ayarlama işini DURUG ŞALTERİ yapar. Yanda resmi görülen parça. Drug şalteri ,basınç ayar şalteri , diye adlandırılır..

1-5 Bar , 3-5 Bar ,3-8 Bar ,5-11 Bar ..vs arası çalışan mono faze ve trifaze tipleri vardır.

Duruk şartelinize sorun varsa hidroforunuz devreye girmeyebilir ,devreden çıkmayabilir yada düzensiz çalışabilir. Şebekede yeterli basınçta su olduğu halde hidroforunuz devreye giriyorsa durug şalteriniz bozulmuş yada ayarı kaçmış demektir.

Duruk Şalter ile Hidrofor Basınç Ayarı :

Aşağıdaki tipte bir drug şalteriniz varsa . Yandaki ibrelerden ilki (H alt) yani hidroforun devreye gireceği basıncı (apartmanlar ve müstekil evleri için 3 Bar) ,ikinci ibre ise (Hüs)t yani hidroforun devreden çıkacağı basıncı (apartman ve dairelerde 5 bar ,yangın söndürme tesisatında 10 Bar) ifade eder. Yani bir apartmanımız varsa yada müstakil evimiz birinci ibreyi 3 Bar a ,ikinci ibreyi 5 Bara getirdiğimiz takdirde hidrofor sayesinde tesisattaki su basıncı 3 ila 5 Bar arasında kalacaktır.

Hidrofor üstündeki şalter aşağıdaki gibi ise ;Drug şalterinden çıkan kablolar hidrofor elektrik panosuna gider. Kabloları takip ederek te şalteri bulabilirsiniz. Ya tesisat borularının üzerinde ya da nadiren hidrofor genleşme tankı üzerindedir.) Siyah parçanın kapağı açılır ve hemen resimde görüldüğü gibidir.

Kablo bağlantıları dışında birisi yaylı diğeri yivli iki vida görülür. Yaylı vida alt basınç değerini ,diğeri üst basınç değerini ayarlamada kullanılır. alt ve üst değerlerini biri birine çok yakın tutulmaz . En az 2 bar basınç farkı olmalıdır.

Ayarı yapmak için tesisatta şehir şebekesini kesin ve basıncın ayarlamak istediğiniz değere kadar düşmesini bekleyin. Basıncı hidrofor üzerindeki manometreden okuyabilirsiniz. Örneğin 3 Barda devreye girmesini istiyorsunuz. Bir musluğu açıp basınç 3 Bara düşene dek bekleyin. 3 Bara indiğinde ise musluğu kapattırın ve alt basınç vidasını yavaşça sıkarak yada gevşeterek hidroforu çalıştırın. Hidrofor çalıştığında sıkma yada gevşetmeyi bırakın. alt basıncı ayarlamış olduk. üst basınç içinse diğer vidayı kullanacağız.HİDROFOR ARIZALARI

Hidrofor Çalışmıyor ise:

a) Elektrikle ilgili arızalar: Elektriğin olup olmadığını kontrol ediniz.(sigortaların kontrolu yapılmalı, motoru koruyan termik şalter atmış olabilir ( reset düğmesine basılmalıdır)

b) Depoda (Susuz çalışma koruması için flatör kullanılıyorsa):

Depoda yeterli su olup olmadığını kontrol ediniz. Depoda su yoksa, susuz çalışmaya karşı koruma devreye girmiş ve elektriği kesmiştir. Depo dolduğunda hidrofor tekrar çalışacaktır

üdahale gerekmez..

Hidrofor Çalışıyor Fakat Musluklardan Su Akmıyor ya da Basınç yoksa…:

a) hidrofor giriş çıkış vanaları kapalı olabilir kontrol edip açınız….

b) pompa hava kapmış olabilir.havasını alıp tapayı sıkıştırın…

c) emiş hattında hava sızıntısı olabilir tesisatınızı kontrol edip kaçakları önleyin…

d) depoda su bitmiş olabilir derhal hidroforu durdurun…

Hidrofor Çok sık Devreye Girip Çıkıyor ise…

a) Delik Membran: Tank üzerindeki vidalı plastik sibop kapağını çıkarınız. Kalem

gibi bir cisimle sibopa bastırınız. Su geliyorsa membran yırtılmış ve görevini

yapmıyor demektir. Membran değiştirilmeli ve ihtiyaca göre hava tamamlanıp devreye alınmalı...

b) Az Basınçlı Tank: Membranlı tankın içindeki gaz veya hava basıncı eksik

olabilir. Servise başvurunuz…..

c)Fazla basınçlı Tank: Membranlı tankın içindeki gaz veya hava basıncı fazla

olabilir. Servise başvurunuz.

Tankdaki gazın basıncı hidroforun çalışma basıncından her zaman yaklaşık 1 bar düşük olmalıdır..

d) Presostat ayarı yanlış olabilir.

e) Çek valf: Çek valf su kaçırıyor olabilir. Arızalı çek valf değiştirilmelidir.

HİDROMAT NEDİR ?HİDROMAT (FLUID CONTROL) NE İŞE YARAR ?

Hidromatlari, pompaların basma ağzına takılarak denge tankı, basınç şalteri vs. olmadan pompayı hidrofor haline getirirler. Hidromat gövdesinin altında dahili çekvalf bulunmaktadır. Kuru çalışmaya karşı korumalı olduğundan depo olmadan şebekeye direkt bağlanabilir.

Sessiz ve montajı kolaydır. Bakım ve ayar gerektirmez. Suda koku yapmayan hijyenik tiptedir. Cihaz üzerinde 3 adet işletme ledi bulunmaktadır.

Hidromatların çalıştırma basıncı ayarlanabilir (1,5 – 3,0 bar aralığında). Hidromatlar susuz çalışma durumunda otomatik olarak durur, su geldiğinde resetleme gerektirmeden kendiliğinden çalışmaya devam eder.

Denge tanklı hidroforlarda olduğu gibi su ihtiyacına göre pompayı otomatik olarak devreye alır yada durdurur. Yani bir pompayı çeşmenin açılmasıyla otomatik olarak çalıştıran ve kapanmasıyla durduran bir kontrol ünitesidir. Bir pompaya fluid kontrol takıldığında o pompa artık hidrofordur.

HİDROMATLI CİHAZLARIN AVANTAJLARI:

- Denge tankı olmadığından az yer kaplar, pratiktir ve hafiftir.

- Denge tankı olmadığından membran değiştirme derdi yoktur, koku yapma, tankın delinmesi gibi sorunlar olmaz.

- Fluid kontrol ünitesinin içinde geri akışı önleyen çekvalf bulunmaktadır. Böylece depodan emişler de ilave çekvalf takmaya gerek kalmamaktadır.

- Fluid kontrol ünitesi elektronik bir karta ve beyne sahiptir. Cihaz depoda ya da kuyuda su kalmadığında 15 saniye içinde kendine zarar vermeden otomatik olarak durur. Bu nedenle su deposu kullanmaksızın tesisata direkt bağlanabilir.

- Fluid kontrol üzerindeki üç adet ışıklı led kullanım kolaylığı sunmaktadır. (Motor devrede, arıza ve enerji ledleri)

- Fluid kontrol cihazlı hidroforların bakımı daha kolaydır.

HİDROMATLI CİHAZLARIN DEZAVANTAJLARI :

- Fluid kontrol cihazları 1,5 Hp den daha güçlü pompalarda kontaktörlü pano olmadan kullanılamaz.

- Fluid kontrol elektronik bir karta sahip olduğundan aşırı nemli bölge ve mahallerde problem yaratabilir.

- Voltaj dalgalanmalarının sık yaşandığı bölgelerde hidromat ana kartı zarar görebilmektedir.

- Hidromat takılacak olan pompanın en az 3 bar basınca ulaşıyor olması gerekir.

- Fluid kontrolün basınç ayar aralığı son derece kısır olduğundan basınçta dalgalanma geniş bir yelpazede gerçekleşir. Yüksek basınç aralıklarında kullanımı zaten mümkün olmaz. Örneğin istenen basınç aralığı 4-6 bar ise fluid kontrolle ancak 2,5-6 bar aralığı sağlanabilir.

- 10 Barın üzerindeki ihtiyaçlarda fluid kontrol cihazı kullanılamaz.

- Fluid kontrol en ufak bir su kaçağında derhal devreye girmektedir.

- Su kullanımının çok sık ve çok değişken olduğu durumlarda hidromatlı hidrofor, çok sık devreye girip çıkacağından şalt sayısı yani 1 saatteki devreye giriş çıkış sayısı çok yüksek olur.

ŞALT SAYISININ ÇOK OLMASI DURUMUNDA MEYDANA GELEBİLECEK PROBLEMLER ;

1- Hidrofor sık devreye girip çıktığından motorun ve elektro mekanik cihazların ömrü aşırı kısalır.

2- Sık çalışıp durmada artan gürültü konforsuzluğa neden olur.

3- Motor ve basınç şalterinin aşırı ısınıp zarar görme ihtimali yüksektir.

4- Fluid kontrol cihazının şalt sayısını düşürmek için her ihtiyaç bittikten sonra 15 saniye kadar gereksiz yere çalışmaya devam etmesi elektrik tüketimini arttırır.

5-

Elektrik motorları her devreye girişte normalin 3-4 katı akım çekerler, buda elektrik tüketimini bir miktar arttırır.

HİDROMATÇOKLUKLA NERELERDE KULLANILIR

-Daire sayısının az olduğu, çok sık kullanım olmayan bahçe sulama gibi işlerde,

-Su deposu koymanın mümkün olmadığı ya da hidrofor için çok az yer olduğu durumlarda,

-Derin kuyulardan su emişi olduğu durumlarda susuz çalışmaya karşı koruma yapabildiği için

-Voltaj probleminin olduğu, iyi havalandırılmayan, aşırı rutubetli mahallere denge tanklı cihazkoyulmalıdır.

-Daire sayısının 1 den fazla fazla ve sık kullanım varsa hidromat tavsiye edilmez.

Tek ve Çift cidarlı Yakıt Depoları

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri..

Fiyat alınız

AKARYAKIT TANKI YERLEŞTİRME KURALLARI

-Akaryakıt depoları; merdiven altına, merdiven boşluğuna, mutfağa, banyoya ve yatak odasına konulamaz.

-Kalorifer yakıtı olarak kullanılan sıvı yakıtlar; aşağıda belirtilen şekilde ve miktarlarda depolanabilir:

a) 1000 litreye kadar bodrumda ve varil içinde,

b) 3000 litreye kadar bodrumda ve sızıntısız sac kaplarda,

c) 40000 litreye kadar bina içinde bodrum katta, yangına 120 dakika dayanıklı kâgir odada sızıntısız tanklarda veya bina dışında sızıntısız yeraltı ve yerüstü tanklarında,

40000 litreye kadar bina içinde bodrum katta, yeraltı tanklarında veya bina dışında sızıntısız yeraltı ve yerüstü tanklarında,

Tankın havalandırması tank üst kotundan bağlanarak sürekli yükselen bir eğimle bina dışına çıkarılmalı,ağzı zemin kotundan en az 2500 mm, zorunlu hallerde dolum ağzından min.500 mm yüksekliğe çıkarılmalı dış etkenlere karşı koruma altına alınmalıdır.

Havalandırma borusu çapları çizelgedeki gibi olmalıdır.

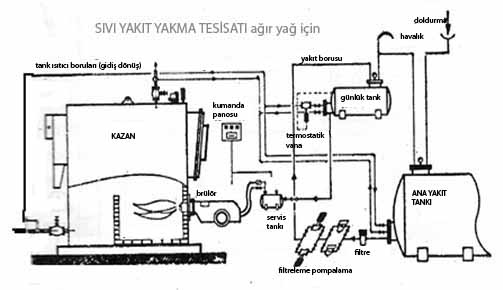

FUEL-Oİ L( SIVI YAKIT) YAKMA TESİSATI ŞEMASI

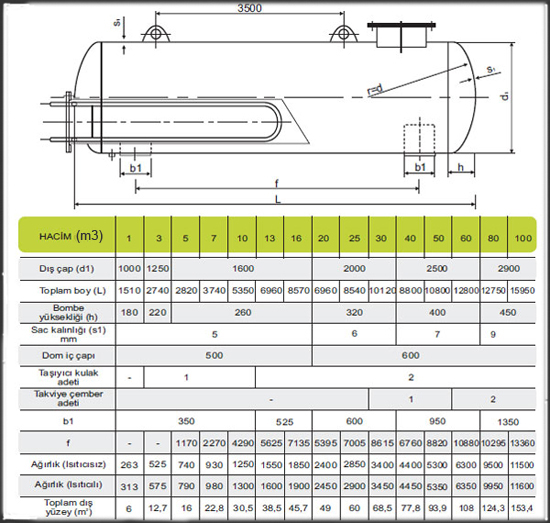

ISITICILI YAKIT TANKI (DEPOSU)

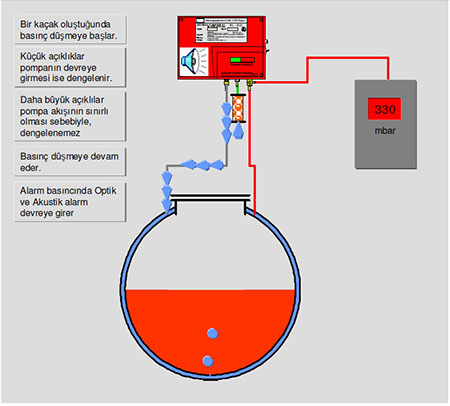

ÇİFT CİDARLI YAKIT TANKI :

Çift cidarlı tank Çift cidarlı tank, iç içe iki duvarı olan ve iki duvarı arasında boşluk bulunan, iç tankın cidarından iki cidar arasına sızıntı olup olmadığının takibi için bir donanıma sahip tanktır. Daha ziyade Yer altında kullanılan çift cidarlı tanklar aşağıdaki gibi Tip I veya Tip II olabilir

a) Tip I: Esas tank bir dış duvarla çevrilmiş olup duvarlar birbiriyle doğrudan temas halindedir. Dış duvar iç kısımdaki tankı 360 derece veya daha az oranda çevreleyebilir. b) Tip II: Esas tank bir dış duvarla çevrilmiş olup duvarlar birbirinden belirli bir mesafede ve fiziki olarak ayrıdır. Dış duvar iç duvarı 360 derece sararak tamamen çevreler

ÇİFT CİDARLI TANKLARDA KAÇAK DEDEKTÖRÜ VE ÇALIŞMASI

Kaçak detektörü çift cidarlı tanklarda her iki tank yüzeyini sıvı seviyesinin altında ve/veya üstünde meydana gelecek kaçaklara karşı izler.

Basınçlı kaçak belirleme sisteminde tank cidarları arasına verilen basınçlı kuru hava

basınç sensör ile sürekli olarak kontrol edilir. Tank dibinde oluşturulan basınç tank

içindeki ürünün yarattığı basınçtan yüksektir.

Tankta bir delinme meydana gelmesi durumunda pompa çalışarak kaçan havayı

tamamlar ve durur, eğer bu delik büyümeye başlarsa bu sefer pompa sürekli olarak

çalışmaya başlar. Basınç değeri “alarm basıncı” na ulaştığında sistem sesli ve ışıklı alarm verir.

Ancak bu durumda bile pompa çalıştığı için tank içinde depolanan sıvı dışarıya kaçamaz ve tankın

tahliye edilmesi için fırsat sağlar.

YAKIT TANKI ÖLÇÜLERİ

YAKIT TANKI ADAM DELLİĞİ (KAPAĞI) ÖLÇÜLERİ

DONMAYA KARŞI KABLOLU (ELEKTRİKLİ) BANTLI TANK VE BORU ISITMA

ELEKTRİKLİ ISITICI KABLO VE AKSESUARLARI

Endüstriyel tesislerde uzun yıllar boyunca kullanılan sıcak su, kızgın yağ veya buhar ile ısıtma sistemlerine hem ekonomik açıdan hem de işletme kolaylığı açısından çok iyi bir alternatif sistemlerinin kuşkusuz ki en önemli parçası ısıtıcı kablolardır. Farklı işletmelerin farklı ısıtma sorunlarına en uygun çözümü sağlamak, ısıtıcı kabloların çok çeşitli olmasıyla mümkün olmaktadır. Kendinden Regüleli, Sabit Güçlü ve Seri Dirençli olarak üç ana başlık altında toplanan ısıtıcı kablolar, metre başına verdikleri güçleri ve dayanım sıcaklıkları bakımından farklılık gösterirler.

elektrikli ısıtıcı kablolar, endüstriyel tesislerde güvenli alanlarda kullanıldığı gibi patlayıcı alanlarda da (Zone1 - Zone2) kullanılabilmektedir

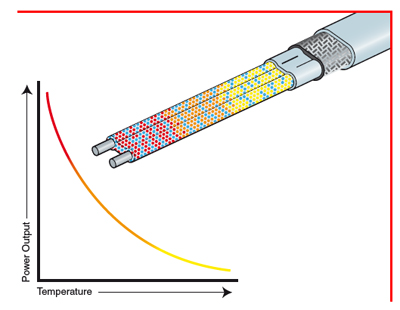

Kendinden Regüleli Isıtıcı Kablolar:

Yüzey sıcaklıklarına göre çıkış güçlerini ayarlayabilen ve istenilen uzunlukta kesilip kullanılabilen bu tip ısıtıcı kablolar, sürekli çalışmaya uygun olup sıcaklık kontrolü kullanılmasına gerek bırakmazlar. Düşük sıcaklıklarda yüksek güç vererek monte edildiği yüzeydeki ısı ihtiyacını karşılamaya çalışan kendinden regüleli ısıtıcı kablolar, yüksek sıcaklıklarda da düşük güç vererek hem enerji sarfiyatına engel olur hem de kendilerini korumaya alırlar. Sürekli enerjili kalsa bile klasik rezistanslar gibi kendilerini yakmazlar.

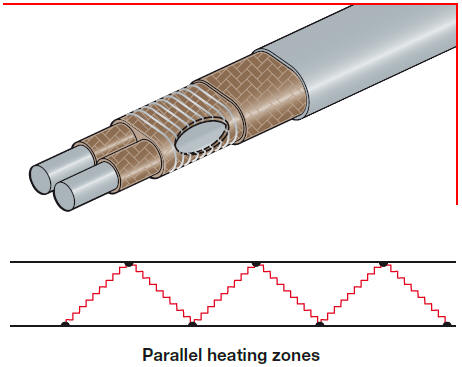

Sabit Güçlü Isıtıcı Kablolar:

Paralel dirençlerden oluşan ve sahada istenilen uzunlukta kesilip kullanılabilen bu tip ısıtıcı kablolar her sıcaklıkta aynı çıkış gücüne sahiptirler (bundan dolayı bu tip ısıtıcı kablolar ile beraber sıcaklık kontrolü kullanılması gerekmektedir). Genellikle bir boru hattının veya tankın yüksek sıcaklıklarda muhafaza edilmesi veya sıcaklığının arttırılması gerektiği uygulamalarda tercih edilen sabit güçlü ısıtıcı kablolar yüksek dayanım sıcaklıklarına sahiptir.

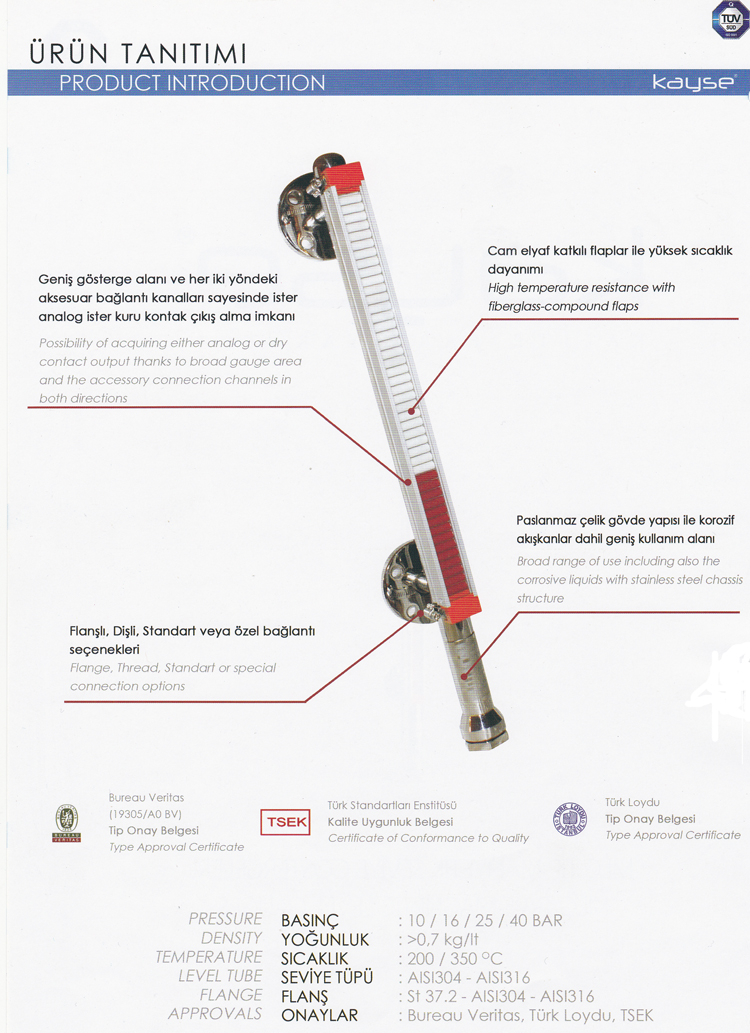

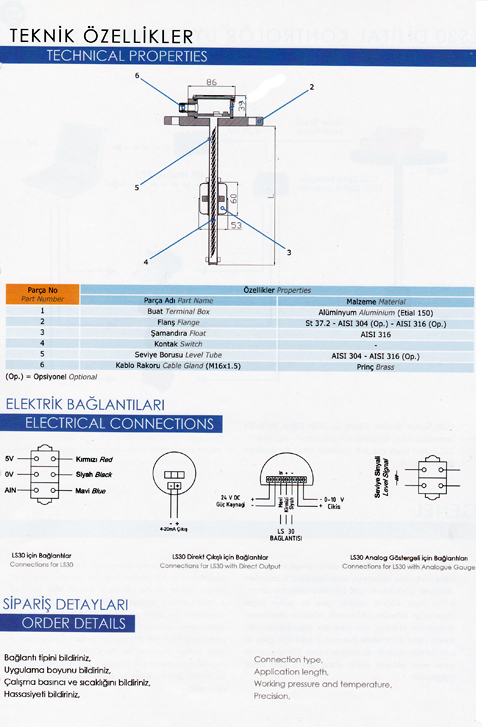

YAKIT TANKLARI VE TÜM SIVILAR İÇİN MANYETİK SEVİYE GÖSTERGELERİ

Çözüm ortağımız Kayse üretimi Manyetik Seviye Gösterge Cihazı, sürekli olarak sıvı seviyesinin ölçümü, izlenmesi ve görüntülenmesi için kullanılır. Tanktaki seviye değişimi birleşik kaplar prensibine göre bypass tüpü içindeki sıvının seviyesiini de aynı oranda değiştirir. Bu sayede seviye göstergesi içinde bulunan mıknatıslı şamandra hareket ederek flapları etkkiler ve kendi ekseni etrafında 180 oC dönmesini sağlar.Sıvı seviyesi artarken beyaz flplar kırmızıya, azalırken kırmızı flaplar beyaza döner.

MLG Tip sseviye gösterge cihazlaarının üstün manyetik dizaynı, hızla değişen sıvı seviyeleri ve titreşimin yoğun olduğu ortamlar gibi zor şartlar altında bile güvenle çalışmasını sağlar.

MLG SERİSİ MANYETİK SEVİYE GÖSTERGESİ MONTAJ TALİMATI İÇİN TIKLAYINIZ

MANYETİK SEVİYE GÖSTERGESİNİN ÖZELLİKLERİ :

Akışkan ile temas etmeyen gösterge profili,

Norm ve döner flanşları ile kolay montaj,

Uzaktan kolay izlenebilen analog gösterge,

Vanalı modeli ile bakım ve montaj kolaylığı,

Şoklardan etkilenmeyen güvenli gövde,

250 /350oC ve 10/16/25/40 basınçta çalışabilme,

Farklı bağlantı ve boylar için özel imalat,

5800 mm'ye kadar tek parçalı imalat

Komple paslanmaz çelik malzeme,

Göstergeye takılacak limit switchler ile istenilen noktalarda kuru kontak alabilme,

Skalalı modeli ile cihaz üzerinden veya yüzde, hacim,metraj olarak seviye tespiti yapabilme,

MANYETİK SEVİYE GÖSTERGESİNİN KULLANIM ALANLARI

Gemi İnşa Sanayi

Su Tankları

Kondens Tankları

Degazörler

Yakıt tankları

Buhar Kazanları

Yeraltı Tankları

Kimya Sanayii

Rafineeriler

Agrasif ve Toksit Sıvılar

Sıvılaştırılmış Gazlar

Tüm Basınçlı ve Basınçsız Tanklar

YAKIT DEPOSU SERPANTİN (ISITCI) HESABI

Günlük Yakıt Deposu

Büyük tesislerde akıcılığı çok az olan ağır fuel oil kullanılır. Eğer tesis geceleri de devreden çıkartılıyorsa sabahları yakıtın yanması zorlaşır. Bunun için ana depo ile brülör arasında izoleli ve elektrikli ısıtıcısı bulunan bir depo bulunur. Sabahları yakıt bu depoda ısıtılarak ilk çalışması sağlanır. Kazan suyu ısınınca elektrikli ısıtıcı devreden çıkar ve her iki depoda üretilen sıcak su ile ısıtılarak çalışmaya devam edilir. Bu depoda, depo dolunca pompayı durduracak (yakıt pompası) şamandralı bir şalter vardır. Apartmanlarda günlük tank bulunmayabilir. Yakıt ana tanktan direk pot depoya gelir. Bu durumda bazen yakıt borusu tıkanabilir. Bu gibi durumlarda fuel – oil 55 C derece dolaylarında buharlaştığı için tıkanan bu boruların açılmasında yangın ve patlama tehlikesine karşı alevli ısıtıcılar kullanılmamalıdır. Yakıt borularının üzerine sıcak su dökerek açmaya çalışılmalı ya da bu yakıt borularına elektrik ısıtıcılı bant sarılmalıdır. Tanka yakıt ikmali yapılırken brülör mutlaka durdurulmalı ve deponun dolumundan sonra yarım saat kadar tortunun dibe çökmesi beklenmelidir. Aksi hallerde brülör arızaları meydana gelebilir.

Ana Yakıt Deposu

Yukarıda silindirik olarak gösterilen bu depo genellikle büyük hacimler içindir. Apartmanlarda ise genllikle prizmatik olarak imal edilir. Bu depoların büyüklüğü 1,5 – 2 aylık yakıtı alabilecek büyüklüktedir. Bu tanklar paslanmaya ve ısı kaybına karşına korunmak şartıyla toprak altına da konulabilir. Kazan dairelerine konan depolar kazana yakın olmamalıdır. Aksi hallerde fuel oil buharının yanıcı olması nedeniyle tehlike arz edebilir. Genellikle bir bölme ile ayrılması ve havalık borularının dışarıya açılması gereklidir. Yakıtın içindeki su ve tortunun bir tarafta toplanabilmesi ve bunların rahatça dışarı alınabilmesi için tortu ve su birikme tarafında bir boşaltma vanası bulunur. Bu vana her 20 – 25 günde bir açılarak biriken su ve tortu dışarıya alınmalıdır. Bu tankın üzerinde, depoya yakıt doldurmak için yakıt borusu, yakıt buharının dışarıya atılması için havalandırma borusu, gerğinde temizlik için adam deliği ve yakıt göstergesi bulunmalıdır. Ayrıca tenk içinde yakıtın akıcılığını sağlamak için adam deliği ve yakıt gösterges ibulunmalıdır. Ayrıca tank içinde yakıtın akıcılığını sağlamak için kazandan gelen bir hatta içinde sıcak su dolaşan serpantin boruları vardır.