Engin Mühendislik

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri....

Sıcak Sulu Isıtma Tesisleri

SAYFA İÇİ ARAMA

Pratik Isı Kaybı Hesabı - Radyatör Seçimi - Kazanlar - Denge Kabı - Hava Tüpü -Tortu ve Pislik Ayırıcı - Otomatik Kazan Besleme - Sirkülasyon Pompaları Seçimi ve hesabı -Otomatik Kontrollu Isıtma Sistemleri - Kaskad Sistemler- Büyük Hacimli Yerlerin Isıtılması Radyant Isıtma (Depo, Fabrika, toplanıi Düğün salonu vs) - Boyler ve Pompası Hesabı Bakımıı- Esanjörler ve Hesabı - Genleşme (Imbisat Depolari) Hesabı- Elektrikli Kazan,Kombi, Boyler -Baca ve Hesabı Baca Emisyon Kontrolu ve Baca Filtreleri - Kalorimetre-Isıtmada tasarruf-Kazan Dairesi Yerleştirme Kuralları - Kazan Dairesi Emniyet Kurallari-Kati yakit Kazanları İşletmesi Yakıt Hesabı-Sera Projesi,Sera Teknik Bilgiler,Sera Isı ihtiyaci- (yakıt Miktarı Hesabı-Kömür depolanması-kazan besleme yöntemleri) - (Yakıt deposu serpantin hesabı-Brülör ve Arızaları- Kazan suyu sıcaklıkları)

******************

Kazanlar-stoker (otomatik kömür yükleyici)-her türlü sıcak su üreticileri ve hızlı boyler

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri.-komple sistem.periyodik bakım-onarım-ısınamayan üst katların ısıtılması-kazan boru değişimi, ızgara değişimi

BÜYÜTMEK İÇİN RESİMLERİN ÜZERİNE TIKLAYINIZ

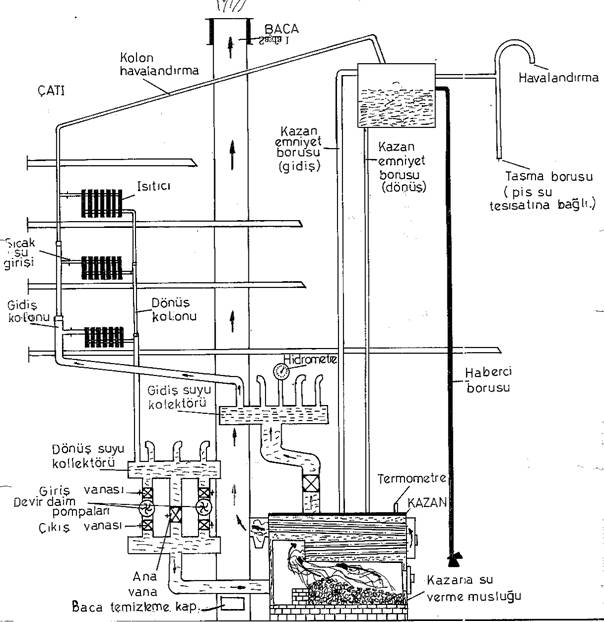

Pompalı Sıcak Sulu Kalorifer Tesisatları; En yaygın olarak kullanılan sistemlerdir.

1- Öncelikle mahallin oturum alanı hesaplanır,

2- 1.bölge:30 kcal/m3 2.bölge: 45 kcal/h/ m3 3.bölge:60 kcal/h/m3 değerlerinden ısı kaybı yapılacak mahallin bölge durumuna göre yukarıdaki değerlerden biri seçilir.

3- Eger ısıtılacak mahal BODRUM,TERAS yada ÇATI katı ise yukarda seçilen değerlere ek olarak 15 kcal/h/m3 zam eklenir.

ÖRNEK: Ankara da (2.bolge) de 3 katlı bir binanın 2. katındaki 6x4 m2 lik bir

salonun ısı kaybı nedir? (kat yuksekligini 3 alalım )

Alan: 6x4=24 m2 2.bölge değeri: 45 kcal h=3 m (kat yüksekliği)

Isı kaybı: 24x3x45=3240 Kcalh

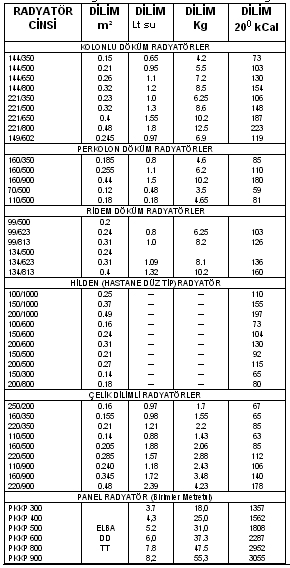

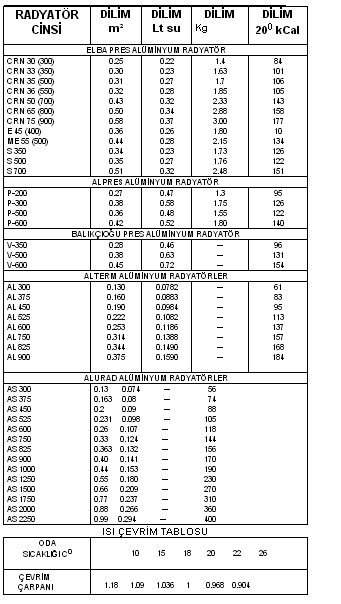

AYNI MAHAL İÇİN RADYATÖR SEÇİMİ :

ısı kaybı 3240 kcal

-Demir döküm marka pkkp 600 ‘lük radyatörün verdiği ısı 2287 kcal/m dir.

3240/2287=1,41 m yani; pkkp 600 lük radyatör seçilir.

DÖKÜM RADYATÖRLER (KOLONLU , PERKOLON, RİDEM, HİLDEN HASTANE TİPİ DÜZ TİP), ÇELİK PANEL, ALÜMİNYUM RADYATÖR TEKNİK ÖZELLİKLERİ VE ISI ÇEVRİM TABLOSU

ÖRNEK:

Erzurum da (3.bölge) ÇATI (+15kcal) bir oturma odasının (12m2) ısı kaybı hesabı ve uygun radyatör seçimini yapınız?

3 bölge+çatı katı=60+15=75kcal

Alan=12 m2 , h=3 m

Hacim= 3x12= =36 m3 Isı kaybı : 36x75=2700 kcal

Demir dök. Pkkp 400 lük radyatör kullanalım;

pkkp 400 için; 1652 kcal/m dir.

2700/1652=1,63 yani uygundur

Bu yöntemle daire içindeki tüm mahallerin ısı kaybı hesaplanır ve toplam sonuç bize dairenin ısı kaybını verir.Bu hesap 20ºC esas alınarak yapılmıştır ve oda sıcaklıklarına göre sıcaklık dönüşüm katsayılarına bölerek istenen mahallin ısı kaybı bulunur

Örneğin ısı kaybı degeri 2000kcal cıkmış bir mutfak hesabında 2000/F18 le gerçek mutfak ısı kaybı bulunur.

mutfağın(18 ºC) sıcaklık düzeltme katsayısı 1,036

2000/1,036=1930 kcal mutfak için gerçek ısı kaybı değeri

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri.-komple sistem-periyodik bakım -onarım

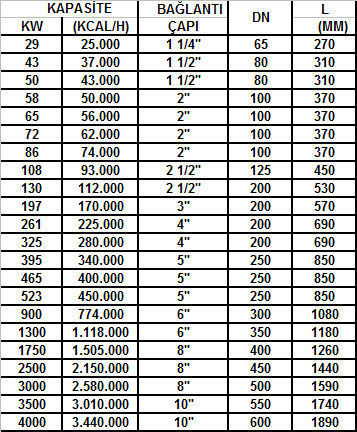

Isıtma tesisinin ısı üreticisidir. Yakılan yakıtın verdiği ısı yardımı ile sıcak su veya buhar sağlar. Çok fazla çeşitleri olmakla birlikte ısı taşıyıcı akışkanın cinsine göre; Sıcak Su, Kaynar Su ve Buhar Kazanları. Yapım şekillerine göre; Çelik Alev - Duman Borulu ve Demir Döküm Dilimli kazanlar.Yakıt cinslerine göre ise; Katı, Sıvı ve Gaz yakıtlı olmak üzere çeşitli iimler alırlar.

Kazanların Çalışma Prensibi

Yakıt (Külhan) ocak adı verilen kapalı bölümde bir brülör(sıvı veya gaz yakıtlar) vasıtası ile yakılır. Sistemde kullanılan akışkan, yanma odasına ışınım ve taşınım yoluyla, kazanın konveksiyon yüzeyi denilen diğer kısımlarında ise sadece taşınım yoluyla ısıtılır. Isıtılan ya da buharlaştırılan akışkan çeşitli proses ya da ısıtma uygulamalarında kullanılmak üzere kazanı terk eder

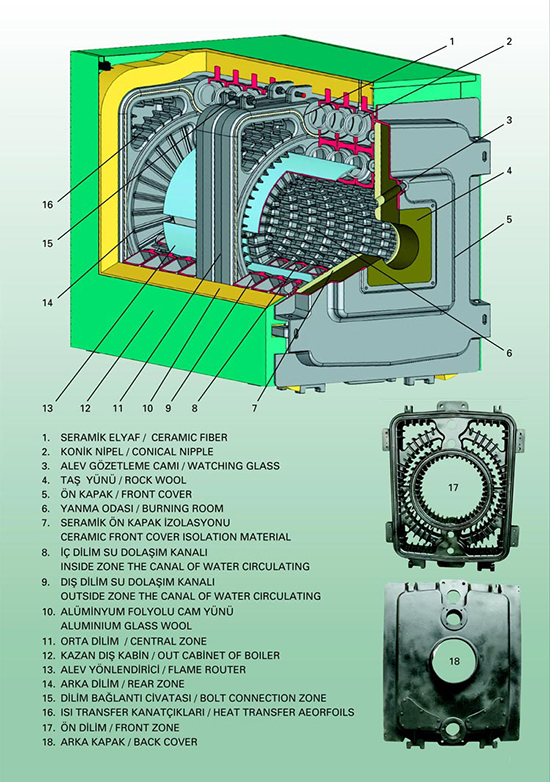

DÖKÜM KAZANLAR

Döküm kazanlar sıcak su ve alçak basınçlı (0,5 atü) buhar üretiminde kullanılabilirler. Bu kazanlarda işletme basıncı 4 – 6 kg/ cm2 değerindedir.

DÖKÜM KAZAN

TERMOMETRE : Kazan suyunun sıcaklığını gösterir. Kazanın ya da gidiş kollektörünün üzerinde bulunur.

ÖNEMLİ UYARI :

ÖNEMLİ UYARI :

Kömürlü kazanlar çalışırken, elektirikler kesilirse, devridaim pompası çalışmayacağından bir süre sonra kazan ısısı aşırı derecede artacaktır. Bu durumda herhangi bir tehlikeye beydan vermemek için yapılacak işler şunlardır 1 – Ana vana açılır. 2 – Hava klapeleri iyice kısılır. 3 – Toz kömür ya da kül ile ateş üzeri kalınca kapatılır. 4 – Bu işlemlere rağmen kazan ısısı hala yükseliyorsa ateş dışarı alınır. Baca damperi, küllük ve ateş kapakları sonuna kadar açılır ve içeri soğuk hava girmesi sağlanır.Ateş üzerine asla su dökülmemelidir.

Termometre

Kazan suyunun sıcaklığını gösterir. Kazanın ya da gidiş kollektörünün üzerinde bulunur.

Hidrometre

Binadaki su seviyesini gösterir. Kazanın ya da gidiş kollektörünün üzerinde bulunur.

Gidiş Kollektörü

Kazanda ısınıp binadaki ısıtıcılara gidecek olan suyun gidiş kolonlarına dağıtıldığı yer. (Çapı büyük borulardan yapılmıştır.

Dönüş kollektörü

Isıtıcılarda ısısını verip soğumuş olan suyun dönüş kolonları ile taşınarak kazana dönmek üzere toplandığı yer.

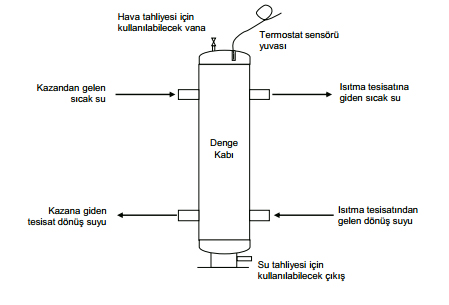

DENGE KABI

Akışkan tesisattan kazana dönerken ısı kaybeder.Bu da kazanda ısıl gerilmelere sebep olur. Denge kabının ana görevi tesisattan gelen soğumuş suyun kazandan gelen sıcak suyla karışarak ısıl dengeyi sağlamasıdır. Üzerine bağlanan sensörle de sıcaklık kontrol edilebilir. Sağlam tasarımlı ve hafiftir

• Gövde kaynaklı konstrüksiyon ve karbon çelikten imalattır

• Bütün imalat kalemlerinde basınç mukavemet ve sızdırmazlık testi uygulanır

• Denge kabı giriş ve çıkış borularındaki su hızları 0,5 m/sn'yi aşmamalıdır

• Denge kabı içerisindeki su hızı 0,1 - 0,2 m/sn'yi aşmamalıdır

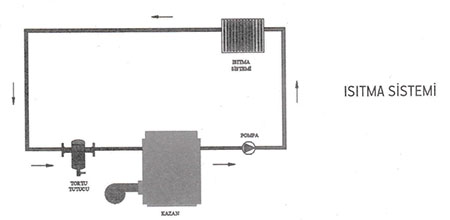

Isıtma sisteminde hava ayırıcı

UYGULAMA

lsıtma sistemlerinde Hava Ayırıcı akış yönünde ve mümkün ise de en yüksek .

sıcaklığın olduğu (ısı kaynağının yakınında) ve en düşük basıncın olduğu bölümde

olmalıdır. Hava ayırıcı hava kabarcıklarının en fazla olduğu nokta olan kazandan

sonra ve pompa emiş hattına montajı yapılmalıdır.

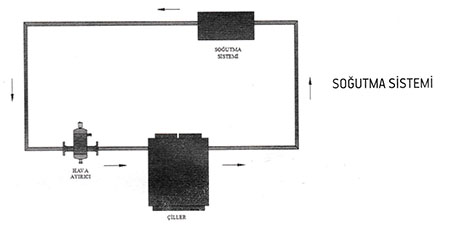

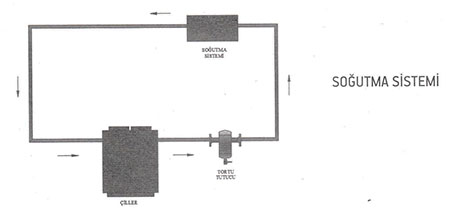

Soğutma Sistemlerinde Hava Ayırıcı

UYGULAMA

Soğutma sistemlerinde, hava ayırıcı çillere yakın bir şekilde dönüş hattında olmalıdır.

Tesisat suyunda bulunan ve sistemde dolaşan hava, armatürlerde ve cihazlarda korozyona, ciddi arızalara, ciddi verim kayıplarına ve tesiatta ses oluşumuna sebeb olur.

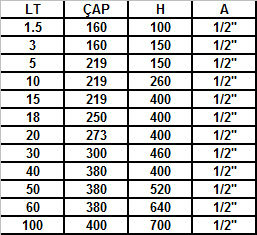

Hava Tüpleri;

Sistemdeki havayı toplayarak tahliye edilmesini sağlar.

Pompa durdurulmadan, sistem çalışırken havayı sürekli tahliye eder.

Tesisata su doldurulması esnasında, havanın boşaltılması için üst tahliye vanası veya hava projörü monte edilebilmektedir.

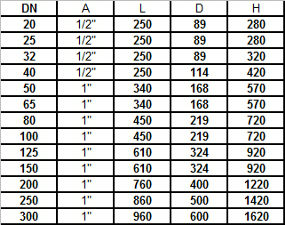

TORTU VE PİSLİK AYIRICI

Özellikle plastik boru kullanılan tesisatlarda oksijen difüzyonu sebebiyle korozyon ve pislik oluşumu fazlalaşır. Sudaki bu tortu ve pislik ısıtma ve soğutma sisteminde verim kaybına, pompa armatürlerde çeşitli arıza ve aşınmalara sebep olur. Klasik pislik tutucuların bakım ve temizliğindeki zorluklar ortadan kaldırılmış olup, bu zorluklardan kaynaklanan olası ihmallerin önüne geçilir.

- Klasik pislik tutucularda yaşanabilen su geçiş yönündeki tıkanmalar sebebiyle akışın bloke olması önlenmiş olur.

- Sistemin durdurulması gerekmeden kolayca temizlik yapılır.

- Biriken tortu ve pislik cihazın altındaki vanayla kolayca tahliye edilir.

UYGULAMA

Tortu tutucular, pislik ve tortudan korunması gereken ekipmanlardan önce

kullanılmalıdır. Isıtma sistemlerinde, Tortu Tutucular dönüş hattında olmalıdır.

Soğutma sistemlerinde ise çillere yakın bir şekilde dönüş hattında olmalıdır.

OTOMATİK KAZAN DOLDURMA (BESLEME) CİHAZI

Otomatik Kazan Besleme (Doldurma Cihazı) Kalorifer, kazan ve kombi tesisatlarında otomatik dolum yaparak tesisat basıncını sabit tutar

Sirkülasyon Pompaları ve Seçimi

Kazanda ısıtılmış suyun tesisatta dolaşımını sağlar. Tek hızlı ve üç hızlı tipleri vardır. Eski sistemlerde dönüş kollektörü ile kazan arasında bulunur. Bu sistem, kömürle çalışan sistemler dışında pek kullanılmamaktadır. Sirkülasyon pompalarının gidişe bağlanması gerekir. Böylece, sistemin hava yapması ve üst katların ısınmama problemleri ortadan kalkacaktır. Sirkülasyon pompalarının çıkışında mutlaka chekvalf olmalıdır. Ayrıca giriş ve çıkışlara tam sızdırmazlığın temini için küresel vanaların konulması önerilir.

İkiz Sirkülasyon Pompaları :

İkiz Sirkülasyon Pompaları malzeme ve yerden tasarruf edilmesi, debi artışı sağlanması veya ısıtma tesisatının devre dışı kalmaması için yedekleme amacıyla kullanılırlar.

Tasarruf

Tasarruf amacıyla iki adet sirkülasyon pompası yerine aynı kapasiteyi sağlayan ikiz tip sirkülasyon pompası kullanıldığında; kollektör boyutu küçülür. daha az sayıda vana, bağlantı flanşı, civata, sızdırmazlık contası ve kaynak malzemesi kullanılır, montaj süresi kısalır ve işçilik maliyetleri azalır. Aşağıda bir ikiz Sirkl. Pompası görülmektedir.

Debi Artışı

Daha fazla debi sağlanması için ikiz sirkülasyon pompası kullanıldığında; mevcut kollektör (hat) üzerinde küçük bir tadilatla debi iki katına çıkartılabilir, iki pompa birlikte çalıştırılarak kapasite arttırılabilir.

Yedekleme

Her bir pompa gerekli toplam debiyi verecek şekilde seçilmişse yedekleme için ikiz sirkülasyon pompası kullanıldığında; çalıştırılmayan pompa yedek olarak tutulabilir, arıza durumunda sağlam pompa kullanılarak hizmet sürdürülebilir.

Sirkülasyon pompalarının kademeli olanları da vardır aşağıda gösterilmiştir.

Kademeli Sirkülasyon Pompası

Sirkülasyon Pompaların Hesabı:

SİRKÜLASYON POMPASI SEÇİMİ :

PRATİK SİRKÜLASYON POMPASI SEÇİMİ - EXCELL İÇİN TIKLAYINIZ

Bilinmesi gerekli bilgiler :

a ) Kazan kapasitesi Q Cal/h

b ) Çalışma sıcaklık aralığı (Genelde 90/70 °C) (∆t : 90-70 = 20 °C)

c ) Binanın boyutları ; eni , boyu , yüksekliği

d ) Kazan kapasitesi belli değil ise daire sayısı sorulmalıdır.

Q ( Debi) = Kazan Kapasitesi /çalışma sıcaklığı aralığı *1000

Pompa basma yüksekliği : Hm

Hm= binanın(eni+boyu+yüksekliği)*0.04 (Wilo teknik dokümanından)

Örnek hesap

180.000 kcal/h kapasiteli bir kazan

Bina eni = 20 m. Boyu 20 m. Yüksekliği 15m.

Pompa debisi= 180000/20*1000 = 9 m3/h

Pompa basma yüksekliği = (20+20+15)*0,04 = 2,2 mSS

OTOMATİK KONTROLLU ISITMA SİSTEMLERİ

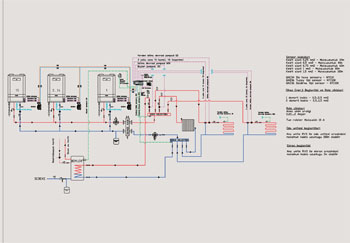

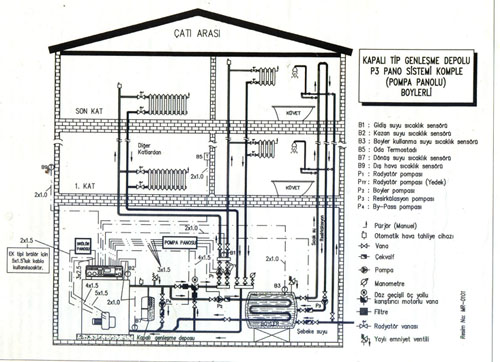

Şema Kaynak : Demir Döküm

Yukarıda Kapalı Genleşme depolu,boylerli, D. Gaz kazanlı, Şönt Pompalı ,üç yollu vanalı Eko Panelle Otomasyonlu Sistem Şeması verilmiştir.

Dış hava sıcaklığına göre iç hava sıcaklığını ayarlayarak konfor ve tasarruf sağlar.

(yaklaşık %25) –Yoğuşmaya karşı koruma sağlar –Donmaya karşı koruma sağlar –Baca gazı ölçümünün yapımını sağlar –Kullanım sıcak suyu dezenfeksiyon işlemini yapar –Sirkülasyon pompalarının sıkışmasını önler –İstendiğinde tatil dönüşünde evin ısıtılmış olmasını sağlar. (Otomatik kontrolda Üç Yollu Vanalı sistemler tercih edilmelidir.)

Otomatik kontrol sistemi olmayan ısıtma tesislerinde, ısıtılan ortamlarda istenilen konfor sıcaklığını sağlamak oldukça zordur. Manuel olarak yapılan ayarlamalar genellikle doğruluktan uzak olduğundan gereksiz yakıt tüketimine neden olur, kazan ömrü kısalır , Isıtma sistemlerinden en verimli şekilde yararlanmak ve kazan ömrünü artırmak için otomatik kontrol sistemlerine gerek vardır ve kullanılmalıdır.

Otomatik kontrol sistemleri genel olarak iki tiptir.

- Direkt brülöre kumanda eden sistemler (on/Off)

- Motorlu vanaya kumanda eden sistemler (Oransal kontrollu sistemler)

On/Off kontrol sistemlerinde brülör dolaşım pompası, dış hava sıcaklığına göre belirlenecek kazan çıkış suyu sıcaklığını elde edecek şekilde çalıştırılır ve durdurulur.

Oransal kontrollu sistemler ise genellikle, 3 veya 4 yollu motorlu vananın kazan çıkış suyunu, tesisattan geri gelen dönüş suyu ile belirli oranda karıştırmasşı tekniğine göre çalışırlar. Kazan suyu daima 90 C de sabit kalır.

Otomatik Kontrol sistemlerinin seçiminde göz önüne alınması gereken kriterler de şu şekilde sıralanabilir.

- Dış hava sıcaklığına bağlı olarak tesisata yollanacak suyun sıcaklığını (gidiş suyu) otomatik olarak ayarlayarak, ısıtılan ortamlarda istenilen dengeli sıcaklığı sağlamalıdır.

- Program saatlerine göre kazanın otomatik olarak devreye girmesini ve devreden çıkmasını sağlamalıdır.

- Binanın ısıl özelliklerine göre ısınma seviyesinin ayarına olanak sağlamalıdır.

- Cihaz ekranından kontrol sistemi ile ilgili değerler gözlenebilmelidir.Dış hava sıcaklığının belirli bir değerin üzerine çıkması veya istenilen besleme suyu sıcaklığının belirli bir değerin altına düşmesi halinde kazan sistemini devre dışı bırakabilmeli, bu koşulların ortadan kalkması halinde ise yeniden kazan sistemini devreye alabilmelidir.

- İki konumlu kontrol sistemleri, kazan çıkış suyu sıcaklığının belirli bir değerin altına düşmesine izin vermemelidir.

- Otomatik kontrol sistemlerinde program saati sonunda gece çalışma opsiyonu istenmemiş ise, kazan çıkış suyu sıcaklığı belirli bir değerin altına düşünceye kadar dolaşım pompası çalışmaya devam etmelidir.

- Montajı kolay olmalı, kazan tipine ve modeline bağımlı olmadan her cins kazan sistemine uygulanabilir yapıda olmalıdır.

- Kolayca programlanabilir olmalı ve gerekli kullanıcı ayarları cihaz üzerinden yapılabilmelidir.

- Elektrik kesilmelerinde belli bir süre içinde bilgileri saklı tutabilmelidir.

- Boylerli sistemlerde boylere de kumanda edebilmelidir.

Radyatörlerden gelen gürültü (vınlama veya tıkırtı) seslerin nedeni:

Radyatörün içerisinde bulunan sıcak suyun akış hızındaki değişim su basıncında değişiklik yaşanmasına sebep olur ve radyatörden bu tür seslerin gelmesine sebep olabilir. Böyle bir durumda site / bina yöneticinize başvurunuz. Bu sorunun çözümü sisteminizdeki pompa türüne göre değişiklik gösterecektir. Eğer sisteminizde kademeli bir pompa bulunuyorsa pompanın kademesini düşürülür. Eğer kademesiz bir pompa bulunuyorsa pompa için bir frekans invertör panosu veya balans vanaları gerekebilir.

Radyatör hiç ısınmıyorsa hava vardır ve havanın pürjör anahtarı ile alınması gerekir.

Frekans invertör panosu nedir?

Frekans invertör panosu tesisata su basan pompaları hattaki basınca göre sürerek düzgün çalışmasını sağlar. Böylece, hatta aşırı basınç yükselmesi veya düşüşü yaşanmayacağı gibi, pompanın gereksiz çalışması da önlenmiş olur. Bu sayede termostatik vana gibi sıcaklık kontrol elemanlarının basınçtan etkilenmeden çalışmasını sağlayacağı için tesisatta oluşabilecek ses, gürültü, basınç gibi problemlerin önüne geçilmiş olur.

Balans vanası nedir ?

Dinamik veya statik seçilebilen balans vanaları hattaki su basıncını dengeleyerek sistemdeki basınç dalgalanmalarını önler. Ayrıca, tesisatın zarar görmesini önler ve ses problemlerinin önüne geçer.

Elektromanyetik Vana (Selonoid Valf)

Elektrik akımının meydana getirdiği manyetik çekme kuvveti ile çalışan vanadır. Geçiş deliğini açıp kapayan kumanda çubuğu üzerindeki bobin tarafından meydana gelen manyetik çekme kuvveti, çubuğu yukarı kaldıracağından vananın bağlı bulunduğu borudan sıvı geçecektir. Termostatın bağlı bulunduğu cihazdaki sıvının sıcaklığı yükselince bu sefer yine termostat etkisiyle elektrik kesilip, çubuk üzerindeki manyetik etki de kalkınca supap yerine oturur. Bu durumda akışkanın geçiş yolu kapanmış olur. Bu vanaların bağlantılarından önce mutlaka pislik tutucu konmalıdır.

Elektromanyetik vanalar (selonoid valfler) ve boylere bağlantı şeması

1– Boyler 2– Termostat 3– Elektromanyetik vana 4– Pislik tutucu(süzgeç)

5– Vanalar 6– Buhar girişi

7– Çift geçit (by-pas) 8– Kondansatör

Servo-Motorlu Vana (Denetim Motorlu Vana)

Bir motor aracılığı ile açma ve kapama yapan servo-motorlu vanaların kumanda çubukları üzerine sağ-sol devirli bir elektrik motoru bağlanmış olup bu motor bir termostattan aldığı sinyalin açıp kapadığı elektrik devresinden gelen akımla çalışmakta ve vanayı açıp kapamaktadır. Kısaca, bir motor aracılığıyla çalışır. Motorlar bir termostattan aldıkları kumandaya göre vanayı açıp kapar.

Pnömatik Vana

Bu vanalar kompresörden gele basınçlı hava ile çalışır. Devresi üzerinde bulundukları

kanal yolunu hava basıncı yardımıyla açıp kapar.

KASKAD SİSTEMLER VE YĞĞUŞMALI KOMBİ SİSTEMİ

YOĞUŞMALI KOMBİ

Doğal gaz veya LPG ile çalışan bir ısıtma cihazıdır. Bu kombiler, yakıtın yanması sırasında oluşan gazların çevreye atılmak yerine bir yoğuşma işleminden geçirilerek tekrar kullanılmasını sağlar.

Kombi çalışmaya başladığında, yakıt (doğal gaz veya LPG) yanarak suyu ısıtır. Bu işlem sonucunda ortaya çıkan yanma gazları, yoğuşma işlemi için özel bir eşanjörde soğutulur. Soğutulduktan sonra, bu gazlar bir yoğunlaştırıcıda yoğuşturulur ve yoğuşma suyu olarak tahliye edilir.

Yoğuşan suyun buharlaşma ısısının kullanılması, daha verimli bir ısınma sağlar. Yoğuşmalı kombiler, bu şekilde geri kazanılan enerjiyi kullanarak daha az yakıt kullanır ve daha düşük bir sera gazı emisyonu üretir.

Yoğuşmalı kombiler aynı zamanda, geleneksel kombilere kıyasla daha sessiz çalışır ve daha uzun ömürlüdür. Ancak, yoğuşmalı kombilerin bakımı daha karmaşıktır ve bakım maliyetleri daha yüksektir.

Kaskad Sistemi Nedir?

Yoğuşmalı kazanlarda kullanılan malzeme diğer kazanlarda kullanılandan daha farklıdır. Bu özel malzemelerin maliyetleri daha yüksek olduğu için kazanın boyutu büyüdükçe fiyatı da artar. Kaskad sistemi, büyük kazanların getireceği yüksek maliyeti ortadan kaldırır. Kaskad sistemi, tesisatınızın ihtiyacına göre birden fazla cihazdan oluşur. Yan yana çalışan cihazlar modülasyonlu olarak çalışırlar.

Birbirine bağlı ve oransal kontrollü çalışan kaskadlar, yatırım maliyeti açısından tek bir büyük kazandan daha ekonomik olabilirler. Buna göre 100Kw gücünde tek bir kazan yerine 51Kw gücünde 2 kaskad kullanmak size daha az masraf çıkaracaktır. Kaskad sisteminiz için en fazla 8 adet cihaz kullanabilirsiniz.

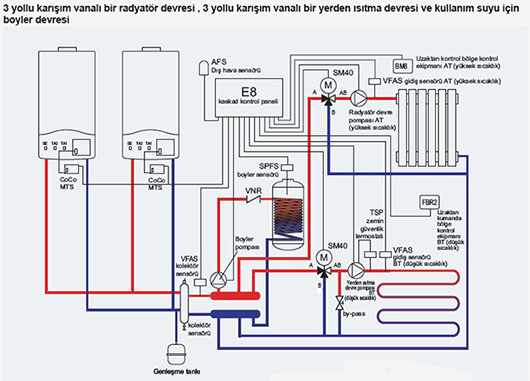

yukarıda resimde Kaskad Radyatör - Boyler-çift yerden ısıtma devre şeması verilmiştir

şemayı büyütmek için üzerine tıklayınız

Yoğuşmalı Kaskad Sistemi Nasıl Çalışır?

Kaskad sisteminde tüm cihazlar oransal kontrollü (modülasyonlu) olarak çalışır. Tüm kazanların aynı anda kontrol edilebilmesi için kontrol ünitesine bağlanmaları gerekir.

Belirlediğiniz oda sıcaklığında bir değişiklik olduğunda öncelikle ilk kazan devreye girerek %100 verimle çalışır. Sistem, bu kazanın istenilen sıcaklığa ulaşma süresine bakar. Bu süreyi yine önceden belirlenen hedef süreyle kıyaslar. Çalışmakta olan kazanın bu sürede belirlenen sıcaklığa ulaşamayacağına karar veren sistem, ikinci bir kazanı minimum seviyede devreye sokarak hedefini tutturmaya çalışır. Aynı işlem tesisat, belirlenen sıcaklığa hedef sürede ulaşana kadar tekrarlanır.

Çalışmakta olan kazan arıza nedeniyle çalışmayı bırakırsa, seri olarak bağlanan sonraki kazan otomatik olarak devreye girer ve çalışma düzeninde bir aksaklık yaşanmaz.

Kaskad sisteminin kapasitesi tüm kazanların kapasitelerinin toplamına eşittir. Seri halde bağlanan kazanların hepsi aynı ısıtma devresini ısıtır. Kaskad sistemi kullanılan tesisatlarda denge kabı bulunması şarttır.

Dilerseniz farklı kapasitelerde çalışan kazanları birleştirerek, hedeflediğiniz kapasiteye en yakın olan kaskad sistemini oluşturabilirsiniz.

Kaskad kazanları duvara monte edildikleri için yer kaplamazlar. Elektronik kontrol sistemi sayesinde aynı anda çok sayıda bölgenin sıcaklık ayarları yapılabilir. Bu sayede ısınma masraflarınız azalır ve bu avantaj faturanızda gözle görülür bir fark yaratır.

SANAYİ TESİSLERİ, FABRİKA, ATÖLYE, DEPO, DÜĞÜN VE TOPLANTI SALONU, RESTAURANT, ÇADIR, KÜMES, SERA, ŞANTİYE, BOYAHANE, HANGAR, FUAR ALANI GİBİ GENİŞ HACİMLİ YERLERİN ISITILMASI

RADYANT ISITICILAR

Seramik Radyant Isıtıcı

Borulu Radyant Isıtıcı

Radyant Isıtma nedir?

Radyant Isıtma; bir alevden ya da ısıtılmış bir yüzeyden çıkan ışınlardan faydalanılarak diğer nesnelerin ısıtılmasıdır.

Güneşin dünyamızı ısıtması prensibe en iyi örnektir. Gölgedeyken elimizi güneşe çıkardığımızda elimizin daha fazlaısındığını hissetmemiz, kışın dağda her yer kar olsa bile eğer rüzgâr yoksa ısınmamız ya da yazın plajda güneşte kalan kumların biz yakacak kadar ısınması Radyant Isıtma tekniğini anlatmaktadır.

Radyant Isıtma nerelerde yapılır?

Klasik yöntemlerle ısıtılması zor olan yerlerde; yüksek fabrikalarda, depolarda, camilerde, servislerde, çiftliklerde, özellikle açık ya da yarı açık kafe ve restoranlarda yoğun olarak radyant ısıtma yapılmaktadır.

Bu ısıtıcılar aşağıdaki ısıtma uygulamalarında tercih edilirler:

1-Tavan yüksekliği 6 m ve daha yukarı olan kapalı alanlarda

2-Kısmen kapalı alanlarda

3-Büyük bir hacimde, belirli bir bölgenin ısıtılmasında (Örneğin büyük bir imalat salonundaki belirli bir makine ve çevresi)

4- Kısa süre için ısıtılmak istenen alanlarda.

Bu ısıtıcılarda gaz yanması sonucu ısınan radyant panellerden ısı, yöneltildiği yüzeye ışınımla (radyasyonla) taşınır. Radyant ısıtıcıların kullanılacağı yerlerde radyasyonu kesici cihazlar (yüksek tezgahlar, otobüs, kamyon vb.) bulunmamalıdır. Radyasyon geçtiği hava ortamını ısıtmadan, doğrudan ısıtılacak cismi ısıttığından verimli bir ısıtma sağlanır. Isı daha sonra ısınan yüzeylerden taşınımla ortam havasına geçer.

yüksek tavanlı büyük hacim ısıtmalarında: radyant panellerle ısıtmada, konvektif ısıtmaya göre %25 – %50 oranında enerji tasarrufu söz konusudur.

Radyant Isıtma Hesap Yöntemi :

Radyant ısıtıcılarla ısıtılacak hacimlerdeki ısı kaybı hesapları bilinen yöntemlere göre yapılır. Örneğin: DIN 4701’e göre hacmin ısı gereksinimi belirlenir. Zeminden 5m’den daha yükseğe yerleştirilecek radyant ısıtıcılarda hacmin ısı kayıplarına ilave her metre için %3,3 eklenti yapılmalıdır. Bulunan toplam ısı yükünün, bek ısıl gücüne bölünmesi ile gerekli bek sayısı (veya radyant ısıtıcı sayısı) bulunur. Bek sayısının belirlenmesinde bir Parça emniyetli davranılması öğütlenir. Sadece ısı kaybına dayanılarak ısıtıcı güçlerin belirlenmesi ve yerleştirilmesi, istenilmeyen sonuçlar doğurabilir. Aynı zamanda ısıtılacak yüzeyler üzerindeki ısı yoğunluğunun da kontrol edilmesi gerekir. Kısmen kapalı hacimlerde yapılan ısıtmalarda ise, hesap yöntemi tamamen ısıtılacak yüzeylerde sağlanması gerekli ısı yoğunluğuna dayanır.

Recknagel tarafından salık verilen güçler şu şekildedir:

a-Uygun şartlarda bir işletmede, 3,5 kW gücündeki bir radyant ısıtıcı 4 m’den düşük olmayan tavan yüksekliklerinde kapalı hacimlerde 10 15 m2 yüzey ısıtır.

b-Uygun olmayan şartlarda (yüksek oda sıcaklığı, fazla havalandırma, büyük ısı kaybı) bu değer 8-10 m2’ye iner.

Ayrıca yine Recknagel’e göre insanlar için baş seviyesinde ısı yoğunluğu aşağıdaki değerleri geçmemelidir:

a- Oda sıcaklığı12°C iken q = 30-40 W/ m2

b- “ “ 15°C iken q = 17-30 “

c- “ “ 18°C iken q = 14-17 “

d- “ “ 20°C iken q = 12-14 “

Radyant Isıtıcıların enerji kaynağı nedir?

Genellikle Doğalgaz, LPG ya da elektrik ile çalışanlar tercih edilir.

Pazarda ne tip Radyant Isıtıcılar satılmaktadır?

Türkiye radyant pazarındaki Doğalgazlı ısıtıcılar genellikle 2 tiptir. Borulu Tip Radyant Isıtıcılar ve Açık Alevli radyant ısıtıcılar.

Doğalgazlı Radyant Isıtıcı tercihi nasıl yapılır?

Büyük alanların genel- homojen ısıtılmasında çoğunlukla tercih Borulu Radyantlar yönündedir, ancak Seramik Plakalı(açık alevli) ısıtıcılar da tercih edilebilir. Lokal ya da bölgesel gazlı ısıtmalarda ise öncelikle Seramik (açık alevli) ısıtıcı doğru seçimdir. Ancak borulu radyantlar U tipi yapılarak da başarılı bölgesel ısıtmalar gerçekleştirilir. Tercih noktasında binanın yüksekliği, yalıtım durumu, hava değişimi, çalışma şartları, stok alanları, vardiya düzeni vs. birçok noktasında binanın yüksekliği, yalıtım durumu, hava değişimi, çalışma şartları, stok alanları, vardiya düzeni vs. birçok parametre devreye girer. Profesyonellerden mutlaka destek alınmalıdır.

Doğalgazlı Radyant Isıtıcı Alırken nelere dikkat etmek gerekir?

Piyasadaki bütün ısıtıcılar CE işaretlidir ve ilgili Gaz Dağıtım Firmalarınca onaylıdır. Ancak bu işaretleme cihazların kalitesi ve ısıtma performansları ile ilgili mukayese yapmamıza müsaade etmez. Doğru ürünü bulmak için ithalatçı/imalatçısını araştırmak, mümkünse ısıtma performanslarını test etmek, müşteri memnuniyetlerine bakmak ve en önemlisi satıcılarının satış sonrası hizmetlerinden emin olmak gerekir. Son 25 yılda ülkemize onlarca farklı markalarda yabancı ürünler ithal edilmiş, birkaç yıl satıldıktan sonra Pazar terkedilmiş, satın alan son kullanıcılar mağdur edilmişlerdir.

Elektrikli Radyant (İnfrared) Isıtıcı tercihi nasıl yapılır?

Elektrikli ısıtıcılar çok çeşitlidir. Farklı ihtiyaçlar için Cam tüplü rezistans ısıtıcılar, halojen ısıtıcılar, seramik ısıtıcılar, cam plaka ısıtıcılar, metal çubuk ısıtıcılar gibi farklı elektrikli ürünler tercih edilir. Ancak açık ya da yarı açık alanlar için en doğru elektrikli ısıtıcıların kısa dalga boylarına sahip Quartz tüplü halojen ısıtıcılar olduğunu söyleyebiliriz.

Yapılan bilimsel testler de göstermektedir ki piyasada çokça bulunan orta dalga İnfrared ısıtıcılara göre daha küçük kapasitelerde elektrik tüketimleri ile daha etkin ısıtma sağlamak mümkün olmaktadır.

Kısa dalga Halojen Isıtıcı Alırken nelere dikkat etmek gerekir?

Son zamanlarda özellikle kapalı alanlardaki sigara yasağından sonra pazarda çok çeşitli markalar ve firmalar gözlenmektedir. Birçok üründe kısa dalga halojen olduğu söylenen ancak ucuz ve basit yöntemlerde üretilmiş lambalar kullanılmaktadır. CE işaretli Halojen lambaların üretimi zor ve gerçekten pahalı yatırımlar gerektirdiğinden iyi ürünler dünyada sadece birkaç firma tarafından üretilmektedir. Bu yüzden ucuz, Uzakdoğu menşeili ampullerin kullanıldığı ısıtıcılar tercih edilmemelidir. Satış sonrası destek alabilmek için İthalatçı/imalatçı/bayi doğru tespit edilmelidir.

Avrupa Isıtma’nın hizmet konusu nedir?

Cafe ve Restaurantların açık ve kapalı alanları ile Fabrika, depo, servis istasyonları, cami, spor salonu vs. büyük hacimlerin doğalgazlı elektrikli radyant ısıtıcılarla ve sıcak hava cihazlarıyla ısıtılması, servis ve bakım hizmetlerinin verilmesi.

SICAK HAVA CİHAZLARI

Aşağıda resmi verilen Dipaz D serisi sıcak hava cihazları hızlı, kullanışlı, etkin ve en ekonomik çözümlerdir. Kurutma ve fırınlama amaçlı endüstriyel kullanımlar için de tam güvenli ve uygundur.

Dipaz D serisi sıcak hava cihazları isteğe göre gaz (doğalgaz, LPG, CNG, LNG) veya motorin yakıtla çalışabilir. Endirekt ateşlemeli ısıtıcılardır.

Yanma hücresinde yaktığı yakıttan çıkan egsoz gazlarını baca yoluyla dışarı atar, üflediği sıcak hava %100 egsozdan arındırılmış havadır. Isıtma havadan havaya ısı transferi yoluyla gerçekleşir. Alışılagelmiş sıcak sulu ısıtma sistemlerindeki kireçlenme, tıkanma, su akıtma, yüksek bakım giderleri gibi problemleri yoktur, ön ısınma süresi yoktur, ihtiyaç duyulduğu anda derhal sıcak hava üretir. Kurulması kolay, çalıştırılması hızlı ve çok daha ekonomiktir.

Dik duruşuyla bulunduğu mekanda az yer kaplar. İstek üzerine yatay olarak da üretilebilir. Güçlü radyal fanı sayesinde sıcak havayı direk ortama üfleyebildiği gibi, üfleme ve emiş kanal hatlarına bağlanarak merkezi sistem ısıtıcı olarak kullanılabilir. Yaz aylarında sadece fanı çalıştırılarak taze hava temin edebilir.

Anında sıcak hava sağlar

Ekonomik, konforlu ve hızlı ısıtma çözümü

Gaz (doğalgaz, LPG, Propan) ve/veya sıvı yakıt (motorin, fuel-oil) kullanım imkanı

Yüksek ısıl verim, düşük egsoz gazı emisyon değerleri

Ortam termostatı bağlayarak otomatik sıcaklık kontrolü

Dijital haftalık programlayıcı ile otomatik çalışabilir

Yüksek kalitede paslanmaz çelikten yanma hücresi

Elektronik ateşleme ve fotoseli sayesinde tam otomatik ve emniyetli

Direk sıcak hava üflemesi veya hava kanalı bağlantısı ile homojen ısı dağılımı

Taze hava veya dönüşüm havası ile ısıtma-havalandırma imkanı

Hava filtresi ilave edilebilir

Modüler yapısı sayesinde klima santraline ısıtıcı hücresi olarak adapte edilebilir

Dikey veya yatay konumlu imalat

Özel yüksek sıcaklık uygulaması

1.000.000 kCal/h (1.163 kW) kapasiteye kadar geniş imalat programı

Talep üzerine istenen hava debisi ve hava basıncı ile imalat mümkündür

İnşaat ve şantiyeler, beton kurutma işleri, tünel kalıp kurutma, çadırlar, seralar, tavuk çiftlikleri, imalathaneler, atölyeler, fabrikalar, düğün ve toplantı salonları, restaurantlar, spor ve eğlence tesisleri, oto servisleri, boyahaneler, ahşap işleme tesisleri, tarımsal veya endüstriyel ürün kurutma tesisleri, ibadethaneler, depolar, hangarlar, halı kurutma işletmeleri, söve kurutma tesisleri ve benzeri yerler Isımak EC serisi Isımak ısıtıcıların tipik kullanım alanlarıdır.

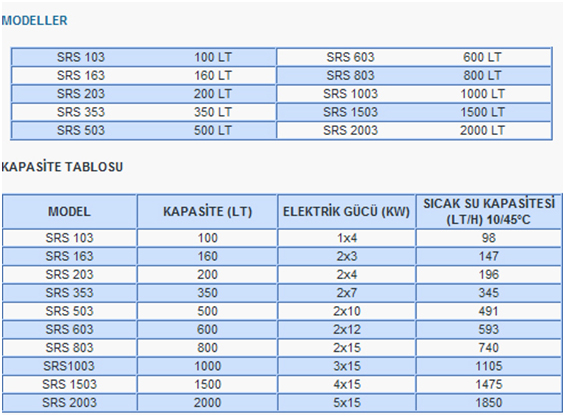

Boyler kapasitesi kcal olarak (litre olarak verilmişse 50 ile çarpılarak kcal olarak bulunur)

∆t=10 oC alınır

Q (debi) = QBoyler*0,05/∆t

- Boru içindeki su hızı --> 2,5 - 3 m/sn

Kazan dairesinde --> 4 - 4,5 m/sn - Kullanma suyu devir daim pompası seçerken debisi;

Büyük binalarda 8 - 10 defa tesisatta su dolaşmalı,

Küçük binalarda 15 - 20 defa tesisatta su dolaşmalı - Hm ise 50 - 100 m için 1 mSS basınç kaybı baz alınır.

- Hız düşük olmalı 0,5 - 0,7 m/sn veya max 2 m/sn

Şönt pompa debisi; normal ısıtma devresinde kullanılan pompanın debisinin üçte biri kadar alınır.

BOYLER HESABI

BOYLER HESAPLAMA TABLOSU EXCELL İÇİN YAZININ ÜZERİNE TIKLAYINIZ

Boyler hesabı ile ilgili çizelgelerde verilen değerler en yüksek ani çekilen su miktarı değerini (pik debi) göstermekte ve günün diğer saatlerinde ihtiyaç daha az olmaktadır. Bu durum göz önüne alınarak kullanma eşzaman faktörü tariflenmiştir.

Sıcak Su İhtiyacı = Ani Toplam İhtiyaç x Kullanma Eşzaman Faktörü

Ani toplam ihtiyaç: aşağıdaki tablodan su sarfiyat cihazları kaçar adet ise çarpılıp, çıkan değerler toplanarak bulunacaktır.

Gerekli Boyler Hacmi = Sıcak Su İhtiyacı x Depolama Faktörü

Boyler ısıtıcı serpantin gücü aşağıdaki formülle bulunur:

Q = mss x c x (tç – tg)

mss : Sıcak su ihtiyacı (lt/h)

c : Suyun özgül ısısı (1 alınır)

tç : Su çıkış sıcaklığı (60˚C)

tg : Su giriş sıcaklığı (10˚C)

Bu hesaplanan değer, aynı zamanda, kullanma sıcak suyu dolayısıyla merkezi ısıtma sistemine gelen yükü de ifade etmektedir.

Serpantin yüzey miktarı ise:

Q

F = —————— (m2)

K . Δtm

K. Δtm değeri 90/70 ˚C sıcak su için kireçlenme ve emniyet faktörleri de göz önüne alınarak 11-17 KW/m2 ; 0,1 basınçlı buhar için ise 45 KW/ m2olarak alınabilir.

Boyler Kapasitesi ( Boyler Hacmi ve Isı Yükü ) Hesaplaması

Lt/h

|

Apartman (Konut) |

Hastane |

Otel |

Fabrika |

Konut (Özel) |

Okul (Yatılı) |

Özel Lavabo |

7,5 |

7,5 |

7,5 |

7,5 |

7,5 |

7,5 |

Genel Banyo |

5-15 |

20 |

30 |

40 |

- |

50 |

Banyo |

150-250 |

250 |

250 |

- |

250 |

- |

Duş |

250 |

250 |

250 |

750 |

250 |

250 |

Mutfak Eviyesi |

35 |

70 |

70 |

70 |

35 |

35 |

Çamaşırlık Eviyesi |

70 |

75 |

75 |

- |

70 |

- |

Bulaşık Makinesi |

40 |

200-400 |

200-600 |

75-300 |

40 |

75-300 |

Kullanma Katsayısı |

0,30 |

0,25 |

0,25 |

0,40 |

0,30 |

0,40 |

Depolama Katsayısı |

1,25 |

0,6 |

0,8 |

1,0 |

0,7 |

1,0 |

Pratik boyler hesabı için ise yaklaşık değerler aşağıdaki tablodadır.

SERPANTİNLİ BOYLER ISITICI HESABI |

||||||

1,5 saatlik ısıtma süresi 90-70 oC sıcak su ve yaklaşık 120 oC buhar yoğuşma sıcaklığına göre hesaplanmış yaklaşık değerlerdir |

||||||

|

|

boyler ısıtma yüzeyi |

||||

Daire sayısı |

Boyler hacmi |

Çelik |

Bakır |

|||

|

lt |

Buhar m2 |

Su m2 |

Buhar m2 |

su m2 |

|

1 |

300 |

0,15 |

0,6 |

0.13 |

0.5 |

|

2 |

400 |

0,22 |

0,9 |

0.20 |

0,75 |

|

3 |

500 |

0,3 |

1,1 |

0,24 |

0,9 |

|

4 |

600 |

0,35 |

1,4 |

0,3 |

1,2 |

|

5 |

800 |

0,45 |

1,6 |

0,4 |

1,4 |

|

6 |

900 |

0,5 |

1,9 |

0,45 |

1,6 |

|

7 |

1000 |

0,55 |

2,2 |

0.50 |

1,9 |

|

8 |

1250 |

0,6 |

2,4 |

0,55 |

2 |

|

9 |

1350 |

0,7 |

2,7 |

0,6 |

2,2 |

|

10 |

1500 |

0,75 |

2,9 |

0,65 |

2,4 |

|

12 |

1750 |

0,9 |

3,4 |

0,8 |

2,9 |

|

15 |

2000 |

1 |

4 |

0,9 |

3,3 |

|

18 |

2250 |

1,1 |

4,5 |

1.0 |

3,8 |

|

20 |

2500 |

1,2 |

4,8 |

1,1 |

4 |

|

25 |

2750 |

1,4 |

5,6 |

1,3 |

4,7 |

|

30 |

3000 |

1,6 |

6,4 |

1,4 |

5,3 |

|

40 |

4000 |

2 |

8,1 |

1,8 |

6,7 |

|

50 |

5000 |

2,4 |

9,5 |

2,1 |

7,9 |

|

60 |

5500 |

2,8 |

11 |

2,5 |

9,2 |

|

75 |

7000 |

3,3 |

13,5 |

3 |

11 |

|

90 |

8000 |

4 |

16 |

3,6 |

13,5 |

|

100 |

8500 |

4,5 |

18 |

4 |

14,8 |

|

120 |

10500 |

5,4 |

21,4 |

4,8 |

17,8 |

|

150 |

13000 |

6,7 |

26,6 |

6 |

22,2 |

|

200 |

17500 |

8,9 |

35,4 |

7,9 |

29,6 |

|

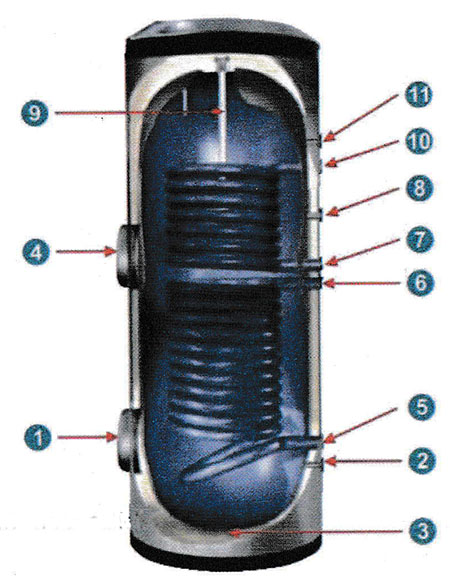

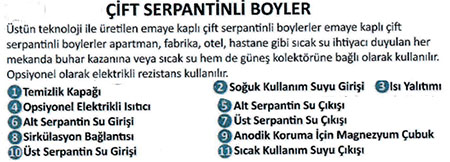

Çift Serpantinli Boyler Giriş çıkış Manşonları

Tek Serpantini Boyler Bağlantı şeması

.jpg)

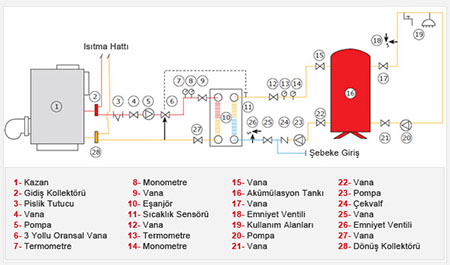

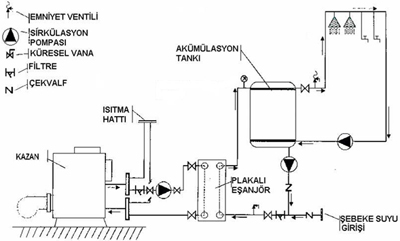

Çift Serpantinli Boyler bağlantı Şeması

.jpg)

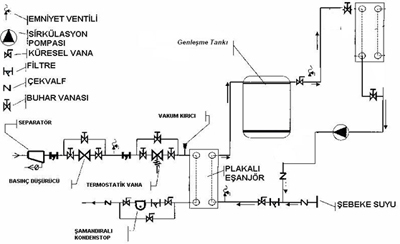

Akümülasyon tanklı Sıcak Su Sağlayıcı Prensip şeması

BOYLER BAKIM VE MONTAJI

BOYLER VEYA AKÜMÜLASYON TANKI YERLEŞTİRME VE MONTAJ ESASLARI

Cihaz (boyler veya akümülasyon tankı) dona karşı korunmuş bir mekana

yerleştirilmelidir.

Cihaz devre dışı bırakıldığında, donmaması için önlem alınmalı veya suyu

boşaltılmalıdır.

Cihazın yerleştirilmesi için, boylerin ağırlığını taşıyacak sağlamlıkta ve düzgün

bir zemine uygun bir kaide yapılması gereklidir.

Emniyet ventili sistem işletme basıncından 1 bar büyük seçilmeli, ama cihazın

maksimum kullanma basıncını aşmamalı. Zaman zaman havalandırılarak çalışıp

çalışmadığı kontrol edilmelidir. Isıtma suyu veya kullanım suyu tesisatında emniyet ventili yoksa veya emniyet ventili doğru çalışmıyorsa cihazda çıkabilecek sorunlar garanti kapsamına girmez.

Cihaz yerleştirilirken montaj duvarlardan minimum 60 cm mesafelde olmalıdır

Gerekli durumlarda biriken çamurların temizlenebilmesi için boşaltma hattında

dirsek bulunmamalıdır.

Cihazdaki bütün bağlantı borularında rakor kullanılmalıdır.

DEVREYE ALMA VE ELEKTRİK TESİSATI BAĞLANTISI

Boylerin ve akümülasyon tankının dolu olduğunu ve soğuk su girişinin serbest

olduğunu kontrol edin.

Tüm bağlantıların ve boruların sızdırmazlıklarını kontrol edin.

Boyler devreye alınırken önce soğuk akışkan sonra sıcak akışkan devreye

verilmeli, cihaz içindeki havanın tahliyesi sağlanmalıdır.

Boyler devre dışı bırakılacağı zaman önce sıcak akışkan daha sonra soğuk

akışkan devreden çıkarılmalıdır.

Elektrikli ısıtıcılı boylerler topraklanmalıdır. Cihazın bağlantı düzenlemeleri

üzerinde çalışırken, besleme devreleri kesilmelidir.

BAKIM

Elektrikli ısıtıcı varsa, cihazın elektrikle bağlantısını kesin.

Cihaz (boyler veya akümülasyon tankı) tesisatı üzerinde bulunan komponentlerin sağlam olup olmadığı sık sık kontrol edilmelidir. (Termometre, varsa termostatik vana vb.) Arızalı olanlar tamir edilmeli veya değiştirilmelidir.

Cihazın ayda bir kez boşaltma vanası açılarak, tabanda birikmiş olan tortuların

temizliği sağlanmalıdır.

Cihaza yılda bir kez bakım yapılmalıdır. Suyun niteliğinin uygun olmadığı durumlarda (sert su ve çok sert su) ve yüksek sıcaklıklarda bakımın daha kısa aralıklarla yapılması daha uygundur.

Bakım sırasında aşağıdaki işlemler uygulanır:

Sıcak su devresi çalıştırılır. Devre ve sıcak su üretimi kontrol edilir.

Cihazdan veya bağlantılarından bir su kaçağı olup olmadığı kontrol edilir.

Emniyet ventili kontrol edilir.

Cihaz sıcaklık göstergesinin çalışıp çalışmadığı kontrol edilir, çalışmıyorsa değiştirilir.

Cihaz pompasının çalışıp çalışmadığı kontrol edilir.

Varsa cihaz termostatının çalışıp çalışmadığı kontrol edilir, çalışmıyorsa değiştirilir.

Bakım sırasında, boşaltma vanası sökülerek cihazın içindeki su boşaltılır.

Boşaltma sırasında cihaz drenajı bir giderle irtibatlandırılmalı, kazan dairesine su dolması engellenmelidir.

Cihazın içinde bir tortu olup olmadığı kontrol edilir. Tortu varsa cihazın temizleme flanşı açılır ve içine basınçlı su tutularak temizlenir.

Magnezyum anod kontrol edilir. Elektronik anod tester üzerindeki düğmeye basılır, ibre kırmızı bölgede ise ömrü bitmiş demektir, değiştirilir. Tükenme hızı su kalitesine bağlıdır, sarf malzemesidir. Garantiye girmez. Çubuğun orjinal çapı 26 mm’dir. Çap 12 mm’den az ise değiştirilmelidir

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri.-komple sistem.periyodik bakım -onarım

EŞANJÖR NEDİR :

Eşanjör ya da ısı değiştirici, değişik sıcaklıklardaki iki ya da daha çok akışkanın, ısılarını, birbirine karışmadan (temas etmeden) birinden diğerine aktarmasını sağlayan cihazlardır. Genelde akışkanlar birbirlerinden bir ısı transfer yüzeyi ile ayrılırlar ve birbirlerine karışmaları bu sayede önlenir.

BORULU EŞANJÖR

Bu tip eşanjörlerde kullanılan borular ekseriyetle çelikçekme ve bakır borulardır.

Bakı boruların aynaya tutturma işlemi daha ziyade makinato ile yapılmaktadır

PLAKALI EŞANJÖR KULLANIM ALANLARI

|

|

|

||

|

EŞANJÖR BAĞLANTI UYGULAMA ŞEMALARI

BUHAR SİSTEMİNDE

90-70 SICAK SU KAZANLI SİSTEMDE

SOĞUTMA SİSTEMİNDE

Plakalı Eşanjörlerin ana parçaları ön gövde, arka gövde, plakalar ve sızdırmazlık elemanlarıdır. Contalı plakalı eşanjörlerde bu parçalara ek olarak; taşıma çubukları, saplamalar, taşıma ayakları da sayılabilir. . Plakalı Eşanjörlerin bütün parçaları birbirinden kolaylıkla ayrılıp kolaylıkla montajlanabilmektedir. Herhangi bir parçada problem olması halinde sadece o parça değiştirilerek sorun giderilebilmektedir.

Giriş - Çıkış Vanaları

Sirkülasyon pompalarının girişinde ve çıkışında bulunur. Çalıştırılacak pompanın vanaları açılır, pompa durunca bu vanalar kapatılıp ana vana açılır.

Ana Vana ( by-pass)

Dönüş kollektörü ile kazan arasında bulunur. Pompa durdurulunca açılır ve suyun tabi sirkülastonu sağlanır. Suyun kısa devre yapmaması için pompa çalışırken kapatılmalıdır.

Gidiş Kolonları

Kazanda ısınan sıcak suyu ısıtıcılara taşıyan borulardır. Gidiş kollektörü üzerine bağlanır.

Dönüş Kolonları

Isıtıcılarda ısısını verip soğuyan suyu dönüş kollektörüne taşıyan borulardır. Dönüş kollektörü üzerine bağlanmıştır.: İçlerinde dolaşan sıcak suyun ısısını odalara yayan cihazlardır. Yapılış şekillerine göre çeşitli isimler alırlar. En fazla kullanılanı radyatörlerdir.

Isıtıcılar

İçlerinde dolaşan sıcak suyun ısısını odalara yayan cihazlardır. Yapılış şekillerine göre çeşitli isimler alırlar. En fazla kullanılanı radyatörlerdir.

Kazanın ve tesisatın emniyetini sağlar. Eski tesisatlarda yada kömürle çalışan sistemlerde çatı katında bulunur. Tesisatta dolaşan ve kazanda genişleyen suyun fazlası bu depoda toplanır. Tesisattaki su soğuyarak seviyesi düşünce buradan tamamlanır. Çatıya konan genleşme (imbisat) deposu en üst radyatör üst seviyesinden 1 - 1,5 metre yüksekte olmalıdır. Aksi hallerde, dönüşe yerleştirilmiş kapalı genleşme deposu kullanılmalıdır ki kapalı genleşme depolarının çeşitli avantajları vardır. Örneğin; Kazan dairesinde kazanın yanında olduğundan kontrolü kolaydır. Donma tehlikesine maruz kalmaz. Çatıdayken tesisat ortadan kalktığı için çatı başka işler için kullanılabilir. Sistemin ömrünü uzatır ve sistemde kireçlenmeden dolayı meydana gelen problemler ile ısınmama problemleri meydana gelmez, dolayısı ile de yakıt tasarrufu sağlanır.

AÇIK (İMBİSAT) GENLEŞME DEPOSU HESABI : (kömürlü kazan)

Qk= Kazan yükü (kcal/h)

V= Qk*0,002

Örnek

Qk = 200000 kcal/h

V= 200000*0,002= 400 lt’lik açık genleşme tankı seçilmiştir.

PRATİK GENLEŞME DEPOSU HESABI -EXCELL İÇİN TIKLAYINIZ

KAPALI GENLEŞME TANKI HESABI |

|

KULLANMA KAT SAYISI K |

|||||||||

--- |

GENLEŞME DEPOSU ÖN GAZ BASINCI (bar) |

||||||||

E |

-- |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

1,0 |

0,25 |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

|

1,5 |

0,40 |

0,20 |

-- |

-- |

-- |

-- |

-- |

-- |

|

2,0 |

0,50 |

0,33 |

0,17 |

-- |

-- |

-- |

-- |

-- |

|

2,5 |

0,57 |

0,42 |

0,28 |

0,14 |

-- |

-- |

-- |

-- |

|

3,0 |

0,62 |

0,50 |

0,37 |

0,25 |

0,12 |

-- |

-- |

-- |

|

3,5 |

0,66 |

0,55 |

0,44 |

0,33 |

0,22 |

0,11 |

-- |

-- |

|

4,0 |

0,70 |

0,60 |

0,50 |

0,40 |

0,30 |

0,20 |

0,10 |

-- |

|

4,5 |

0,72 |

0,63 |

0,54 |

0,45 |

0,36 |

0,27 |

0,18 |

-- |

|

5,0 |

-- |

0,66 |

0,58 |

0,50 |

0,41 |

0,33 |

0,25 |

0,16 |

|

5,5 |

-- |

-- |

0,61 |

0,53 |

0,46 |

0,38 |

0,33 |

0,28 |

|

6,0 |

-- |

-- |

-- |

0,57 |

0,50 |

0,42 |

0,35 |

0,14 |

|

6,5 |

-- |

-- |

-- |

-- |

0,53 |

0,46 |

0,40 |

0,33 |

|

7,0 |

-- |

-- |

-- |

-- |

0,56 |

0,50 |

0,43 |

0,37 |

|

7,5 |

-- |

-- |

-- |

-- |

0,58 |

0,52 |

0,47 |

0,41 |

|

8,0 |

-- |

-- |

-- |

-- |

-- |

0,56 |

0,50 |

0,45 |

|

TABLO - 3

SİSTEMDEKİ DOLAŞAN SU MİKTARININ HESABI:

Vs : Q x f (litre) Vs : Sistemdeki toplam su miktarı (lt)

Q : Kazanın ısıtma kapasitesi (kcal/h)

f : ısıtıcının ısı yayma gücü (TABLO 1)

VG: VS x n (litre) VG : Sistemin genleşecek su miktarı (lt) n : Suyun sıcaklık farkına göre

genleşme katsayısı (TABLO : 2) den.

VN : VG + K (litre) VN : Normal genleşme deposu hacmi (litre)

K : Ön basınç ile Emniyet ventili basınç ayarına göre katsayı (TABLO : 3)

SABİT BASINÇ ve EMNİYET VENTILİ HESABI :

STATİK BASINÇ : BİNA KAT SAYISI x 2.8 m/kat + KAZAN DAİRE KOT FARKI = TOPLAM KOT FARKI / 10 = Bar

ÖN GAZ BASINCI: STATİK BASINÇ + ( 0.2 ~ 0.5 bar ilave edilir. )

EMNİYET VENTİL BASINÇ DEĞERİ : PVENTİL = PEM - PTOLERASN

PEM : İŞLETME BASINCI PTOLERANS : PEM küçük veya eşit 5 bar ise 0.5 kabul edilir. Şayet PTOLERANS: PEM > 5 bar ise PEM x 0.1 alınır.

ÖRNEK HESAP :

10 Katlı ve 22 daireli bir apartmanda ısıtıcı eleman olarak panel radyatör kullanılmıştır.

Sistemde 90/70 su dolaşmaktadır. Bina da 200.000 kCal/h ısıtma gücünde bir kazan bulunmaktadır. Sistemde kullanılacak genleşme deposunun basıncını ve hacmini bulalım.

1 ) BASINÇ SINIFI ;

Statik Basınç : 10x2.8 + 3 : 31/100 = 3.1 bar

Ön gaz basıncı : 3.1 + 0.4 = 3.5 bar

PEM : 5.5 bar (işletme basıncı)

Emniyet Basınç Değeri: 5.5 - 0.5 = 5 bar,

2 ) SUYUN NORMAL HACMİ ;

Sitemdeki toplam su hacmi: Vs : Q x f f : (Tablo 1'den)

Vs : 200.000 x 10/1000 = 2000 litre

Sistemdeki genleşen su hacmi : VG : VS x n

n : (Tablo 2'den) n : 90° - 10° = 0,0359 - 0,00027 = 0,0356

VG : 2000 x 0,0356 = 71,2 litre

3 ) GENLEŞME DEPOSUNUN NORMAL HACMİ ;

VN : VG + K K: ( ön gaz basıncı 3.5 bar emniyet ventili basıncını da 5 bar kabul ederek

(TABLO 3) den K : 0.25 )

VN : 71.2/ 0,25 VN : 284.8 litre VN : 300 litre seçilir

Kapalı Genleşme Depoları ile ilgili Dikkat Edilmesi gerekli Durumlar

1- Boruların döşemeden geçirilerek gizlendiği sistemlerde radyatörler hava yapmaktadır. Bunun önüne geçmek için kapalı genleşme depoları kullanılmalıdır. Bu durumda sistemin havası çıktıktan sonra tekrar hava emme imkanı olmadığından problem çözülür. Aynı şekilde çatı ısı merkezlerinde de kapalı genleşme deposu kullanılmalıdır.

2- Kapalı genleşme depolarında su ile gazı ayıran bir membran bile olsa, bu membran difüzyonla gazı geçirebilmektedir. Bu nedenle kapalı genleşme depolarında azot gibi nötr bir gaz kullanılmalıdır. Hava kullanıldığında suya difüzyonla geçen oksijen sistemde korozyona neden olur.

3- Kapalı genleşme depoları sistem bağlandıktan sonra, sistem devreye alınıp çalıştırılmadan önce basıncı kontrol edilmelidir. Sistem çalışmaz iken depoda basınç, sistemdeki statik su yüksekliğine eşit olmalıdır. Eğer basınç statik yükseklikten fazla ise gaz dışarı atılarak basınç düşürülmelidir. Aksi taktirde kabın kapasitesinden yeterince yararlanılamaz ve gereksiz yere emniyet valfinden dışarı su atılır. Eğer başlangıçtaki basınç çok düşük ise kapta yeterli genleşme hacmi kalmayacağından, kabın patlama tehlikesi bile oluşabilir. Bunun için bu durumda genleşme deposuna gaz basılmalıdır.

4- Kapalı genleşme depolu sistemlerde presostat kullanılması yararlıdır. Sistemde basınç yükselmesi olursa (ısınan suyun genleşmesi nedeniyle) presostat brülörü durduracak, sistem güvenliği sağlayacaktır.

5- Kapalı genleşme deposu kalorifer kazanı dönüş hattına bağlantı noktasından daha yukarı monte edildiğinde, sürekli sıcak su sirkülasyonu olacaktır. Kapalı genleşme deposunu kalorifer kazanıyla aynı kota veya daha altına monte etmek daha uygundur. Böylece, a- ısı kaybı azalır,

b- membran sürekli daha sıcak suyla temasta olmayacağından, ömrü daha uzun olur.

6- Buna göre kazana su dönüş sıcaklığının düşük olması, kazan verimini artırdığı gibi, kapalı genleşme deposu ömrünü de artırır.

7- Kompresörlü kapalı genleşme deposu kompresör motorları gücü 0.5 kW mertebesindedir. (En büyükleri 3 kW değerindedir) Küçük güçlü olduklarından demeraj akımı maliyetleri çok azdır. Bu kompresörler sürekli çalışmazlar. Genellikle günde ancak bir-iki defa ve kısa süreli çalışırlar.

8- Kompresörlü ve pompalı kapalı genleşme depoları, değişken basınçlı membranlı kapalı genleşme depolarından çok daha az yer kaplama avantajına sahiptirler.

9- Kapalı genleşme deposu kullanılan tesisatlarda sisteme basınçlı test uygulanacaksa, kapalı genleşme deposu devreden çıkarılmalıdır. Aksi halde membran patlayabilir.

10- Membranı değiştirilebilir depoların faydalı su hacimleri daha fazladır.

Haberci Borusu

Tesisata su verilirken imbisat deposunun ve tesisatın tamamen dolduğunu haber veren borudur. Bu borudan su gelmeye başlayınca tesisata su verilmesi durdurulur.

Gidiş ve Dönüş Emniyet Boruları

Kazanın emniyetini sağlar. Kazanda ısınıp genişleyen su gidiş emniyet borusundan

imbisat deposuna dolar ve soğuyarak tesisatta su seviyesi düşünce dönüş emniyet

borusundan su tamamlanır.

Kazana Su Verme Musluğu

Tesisatta su eksildiğinde suyu tamamlamak için kullanılır. Kazanın alt kısmında bulunur.

Elektrikli kombi, Elektrikli Kazan, Elektrikli Boyler

Elektrikli Kombi ve Teknik Özellikleri

Yakıt olarak tamamen elektrikle çalışmaktadır.

Hiçbir kaza riski yoktur.

% 99 Verimlilik.

İssiz, kokusuz, deposuz ve bacasız.

Çok sessiz (istenilen yere montaj kolaylığı )

İdeal boyut ( duvar tipi ve yer tipi )

Motorinden ve LPG' den tasarruflu.

Akıllı elektronik sayaçla - 4 zamanlı ucuz tarifeyle-

24 saat, Yaz - Kış sıcak su ( banyo- mutfak - lavabo ).

Kalorifer sisteminizde azami 20 dakika da istenilen sıcaklık.

24 saat için 50 program yapabilme aralığı.

Zaman saati 100 saat elektrik rezervlidir.

İsteğe bağlı olarak Telefonla kumanda.

Azami 3 bar da açan koruma emniyet ventili.

Otomatik hava prüjörü.

Manometre ( su basınç ).

3 kademeli sirkülasyon pompası.

1 bar ayarlı emniyet siwici ( susuz çalışmaya karşı koruma ).

Otomatik by-pass.

Oda sıcaklığına göre modülasyon ( oda sensörü isteğe bağlı ).

NTC sistemi ile elektronik su sıcaklığı kontrolü.

Elektronik ısı ayar termostadı.

Emniyet termostadı ( limit termostat ).

Pompa sıkışmasını önlemek için her 24 saatte bir çalıştırma özelliği.

Kapasiteye göre kapalı genleşme ( 8 - 10 - 12 - 14 - 18 ) lt.

Elektrikli kombi ile ısıtılacak evler için yaklaşık elektrikli kombi kw – kcal değerleri

10 kw (8600 kcal/h) kombi ile 80 m2, - 12 kw (10320 kcal/h) kombi ile 90 m2 , - 18 kw (15480 kcal/h) kombi ile 180 m2 - 24 kw (20640 kcal/h) kombi ile 240 m2 , - 30 kw (25800 kcal/h) kombi ile 300 m2, kw (34400 kcal/h) kombi ile 350-400 m2 ev ısıtılabilir. Bu değerler İstanbul’da izoleli ve yaklaşık iklimi o değerleri taşıyan iklimlerdeki evler içindir.

Elektrikli Kazan ve Teknik Özellikleri

Yakıt olarak tamamen elektrikle çalışmaktadır.

Hiçbir kaza riski yoktur.

% 99 Verimlilik.

İssiz, kokusuz, deposuz ve bacasız.

Çok sessiz (istenilen yere montaj kolaylığı )

İdeal boyut ( duvar tipi ve yer tipi )

Motorinden ve LPG' den tasarruflu.

Akıllı elektronik sayaçla - 4 zamanlı ucuz tarifeyle-

24 saat, Yaz - Kış sıcak su ( banyo- mutfak - lavabo ).

Kalorifer sisteminizde azami 20 dakika da istenilen sıcaklık.

24 saat için 50 program yapabilme aralığı.

Zaman saati 100 saat elektrik rezervlidir.

İsteğe bağlı olarak Telefonla kumanda.

Azami 3 bar da açan koruma emniyet ventili.

Otomatik hava prüjörü.

Manometre ( su basınç ).

3 kademeli sirkülasyon pompası.

1 bar ayarlı emniyet siwici ( susuz çalışmaya karşı koruma ).

Otomatik by-pass.

Oda sıcaklığına göre modülasyon ( oda sensörü isteğe bağlı ).

NTC sistemi ile elektronik su sıcaklığı kontrolü.

Elektronik ısı ayar termostadı.

Emniyet termostadı ( limit termostat ).

Pompa sıkışmasını önlemek için her 24 saatte bir çalıştırma özelliği.

Kapasiteye göre kapalı genleşme ( 8 - 10 - 12 - 14 - 18 ) lt.

Elektrikli Boyler ve Teknik Özellikleri

Avrupa Standartlarına göre ( EN 12897 ) Üretilen Elektrik Isıtıcılı Boylerler ısıtıcı akışkan kaynağı (kazana gerek olmadan) olmayan yerlerde elektrik enerjisini kullanarak sıcak su ihtiyacını karşılamak için kullanılmaktadır. Elektrik Isıtıcılı boylerlerde kullanılan elektrik kumanda panosunda güvenlik maksimum seviyeye çıkarılmıştır. Elektrik kumanda panosu içinde başlıca sigorta, Kontaktör,emniyet ve işletme termostatı,Açma kapama şalteri, Kaçak akım rölesi bulunmaktadır.

Ayrıca isteğe bağlı olarak sıcaklık ve basınca duyarlı emniyet valfi kullanılmaktadır ve yine isteğe bağlı olarak değişik kapasitede elektrik gücünde Elektrik Isıtıcılı Boyler imalatı yapılmaktadır.

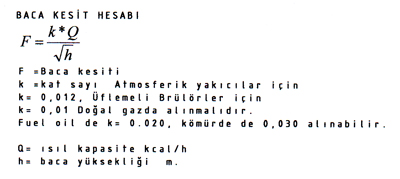

Kazan Dairesi Yerleştirme Kuralları ve Bacalar

BACALAR : Baca kesit hesabı aşağıda verilmiştir.

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri

Fiyat alınız

BACA ve FİLTRE İMALATIMIZI DETAYLI

GÖRMEK İÇİN RESMİN ÜZERİNETIKLAYINIZ

BACA VE BACA FİLTRESİ

BACA GAZI ASPİRATÖR DEBİ HESABI

|

BUHAR KAZANI BACA GAZI ASPİRATÖR FAN DEBİ HESABI |

|||||

BUHAR KAZANI BUHAR KAPASİTESİ : 20 000 Kg/h |

||||||

YAKIT KÖMÜR ALT ISIL DEĞERİ : 7 000 Kcal/kg |

||||||

BUHAR ANTALPİSİ : 600 kcal/kg |

||||||

KAZAN ISIL VERİMİ : 0.85 |

||||||

BACA GAZI SICAKLIĞI (KABUL) |

200 oC |

|||||

HAVA FAZLALIK KATSAYISI (KABUL) |

1,5 |

|||||

TEORİK HAVA MİKTARI Lmin= 1i01*7000/1000+0,56 = 7,6 Nm/kg |

||||||

TEORİK GAZ MİKTARI Vgmin= 0.907*7000/1000+1,65 = 8 Nm3/kg |

||||||

GERÇEK GAZ MİKTARI Vg=8+ (1,5-1)*7,6 = 11,8 Nm3/kg |

||||||

YAKIT MİKTARI B= 20000*600/7000*0,85 =2017 kg/h |

||||||

GERÇEK GAZ MİKTARI (FAN)=2017*11,8*(200+273/273)=41.282 m3/h BACA GAZI ASPİRATÖR FAN DEBİSİ

|

||||||

FAN GÜCÜ BASMA YÜKSEKLİĞİ VE DİRENÇLER DEĞİŞEBİLDİĞİ İÇİN FAN GÜCÜ HESABI YAPILMAMIŞTIR |

||||||

EMİSYON KONTROLÜ

Üretim faaliyetleri sonucu emisyon oluşumuna neden olan tesisler bu emisyonları belirli bir limitin üzerinde atmosfere deşarj edemezler. Ülkemizde bu limit değerler Sanayi Kaynaklı Hava Kirliliğinin Kontrolü Yönetmeliği ile belirlenmiştir.

Üretiminize uygun çalışılacak yöntem belirlenerek kirlilik unsurları daha henüz kaynağındayken ya da kaynağa en yakın yerden toplanarak filtre edilir. Böylece hem çalışma ortamı hem de çevre korunmuş olur.

Endüstride Emisyon Kontrolü aşağıdaki Başlıklar altında incelenecektir

Toz (Partikül Madde) Kontrolü

Atmosferde bulunan partikül madde türleri, özellikleri ve etkileri oluştukları kaynağa, oluşum şekline, işletme koşullarına, boyutlarına, boyut dağılımlarına, biçimlerine, yoğunluklarına, içerdikleri özel bileşenlere ve bulundukları ya da yayıldıkları ortama bağlı olarak değişmektedir.

Partikül Madde:

Yanma, sanayi prosesleri ve doğal kaynaklardan atmosfere verilen katı veya sıvı halde bulunabilen maddelerdir. Partiküler madde, atmosferde veya bir gaz kütlesinde, molekülden büyük (>0.0002 µm) ve 500µm’den küçük katı veya sıvı halde bulunan maddelerdir. Partiküler madde olarak Aeresol, Toz, Uçucu kül, Sis, Füme, Duman, Mist ve Kurum terimleri partiküler madde adı altında sayılabilir. Sanayi tesislerinin faaliyetleri neticesinde oluşan toz emisyonlarının önlenmesi ile ilgili kontrol teknolojileri aşağıda verilmiştir;

Çökeltme Odaları ve Siklonlar

Siklonlar, esas tutma kuvvetinin santrifuj kuvveti olan toz tutma cihazlarıdır. En basit, ucuz ve kolay işletilebilir toz tutma sistemleridir. Kaba partikül parçacıklarının tutulacağı sektörlerde tercih sebebidir. Özellikle katı yakıtlı kazanlarda bacaya verilen duman gazları içindeki kül, kurum, vb. partiküller ile çevre sağlığına zararlı kükürt dioksidin bir kısmının tutulması ve ayrılması amacıyla kullanılırlar.

Siklonlar “Multisiklonlar” ve “Klasik Yüksek Verimli Siklonlar” olarak adlandırılırlar.

Multisiklonlar:

Multisiklonlar, duman gazları gibi toz yüklü atık gazların ve proses hava ve gazlarının dinamik olarak temizlenmesinde kullanılırlar. Toz tutma verimleri klasik sistemlere oranla daha yüksek ve tutulabilecek parça büyüklükleri çok daha ince ve küçüktür.

Klasik Yüksek Verimli Siklonlar:

Siklon girişinden yüksek hız ile teğetsel olarak siklona giren tozlu gaza, siklon konstrüksiyonu vasıtasıyla helisel bir akış formu verilerek, yoğunluğu taşıyıcı ortamdan daha yüksek olan parçacıkların merkezkaç kuvvet ile siklon cidarlarına yönlendirilmesi sağlanır. Siklon içindeki ani hız değişimi nedeniyle ataletini kaybeden partiküller siklon cidarından süzülerek alt konik toplama bunkerine akarlar. Bu mekanizma sonucu içerdiği tozlardan arındırılmış olan gaz, siklon merkezindeki çıkış borusu vasıtasıyla siklon üst kısmından dışarıya verilir. İçerisinde uçucu kül ve kurum bulunan duman gazları ile aşırı miktarda partikül ihtiva eden hava ve benzeri gazların içerisindeki partiküllerin tutulması ve ayrılması amacıyla ve duman gazı yıkama ve filtreleme sistemlerinde kullanılırlar. Klasik siklonlar, her kapasite ve her türlü gaz için özel olarak dizayn ve imal edilirler.

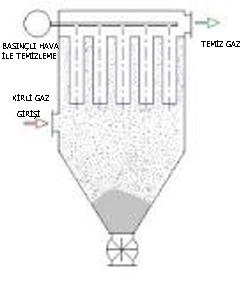

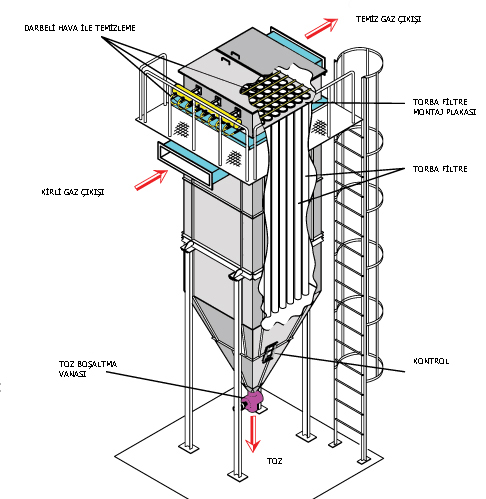

Torbalı Filtre ve Jet Pulse Filtre Sistemleri

Jet Pulse Filtreler özellikle demir-çelik, çimento, yem gibi sektörlerde, her türlü toz malzeme ve duman emisyonunun sürekli çıktığı makine çalışma sahaları ve atölyelerde, baca gazı arıtma amacıyla kullanılır.

ÇALIŞMA ŞEKLİ

Toz, kirli gaz girişinden çarpma plakasına çarparak dikine dizilmiş olan torbalı kafeslerin yan yüzeylerinden geçer. Geçerken kafes ortasından yapılan emiş sayesinde kafes üzerindeki torbaların dış yüzeyinde birikir.

Kafesler üzerindeki; torba yüzeylerinde biriken tozlar basınçlı havanın anlık vuruşları ile toz toplama bunkerine dökülür. Kirli gaz torba dış yüzeyinde tutulur ve temizlenmiş gaz torba üst kısımdan çıkar. Ana fan temiz gaz tarafından filtreye bağlanmıştır.

Filtre torbaları basınçlı hava yardımı ile temizlenir. Yüksek hızdaki basınçlı hava şoku filtre torbasını şişirir böylelikle torbanın dışında birikmiş toz, torbanın şişmesi ile bunkere dökülür. Taşıyıcı sistem ile istenen yere iletilir (kova ile).

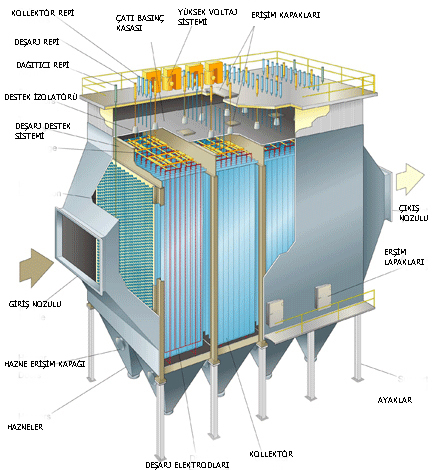

Elektrostatik Filtre Sistemleri

Elektrostatik filtrelerde partiküllerin tutulmasına ve gaz ortamından uzaklaştırılmasına yol açan kuvvet elektrostatik kuvvet olup, partiküllerin bir elektrostatik alan içinde deşarj elektrodlarına uygulanan yüksel voltaj sonucunda yüklenmesi ve toplayıcı bir elektroda (plakaya) taşınması esasına dayanmaktadır.

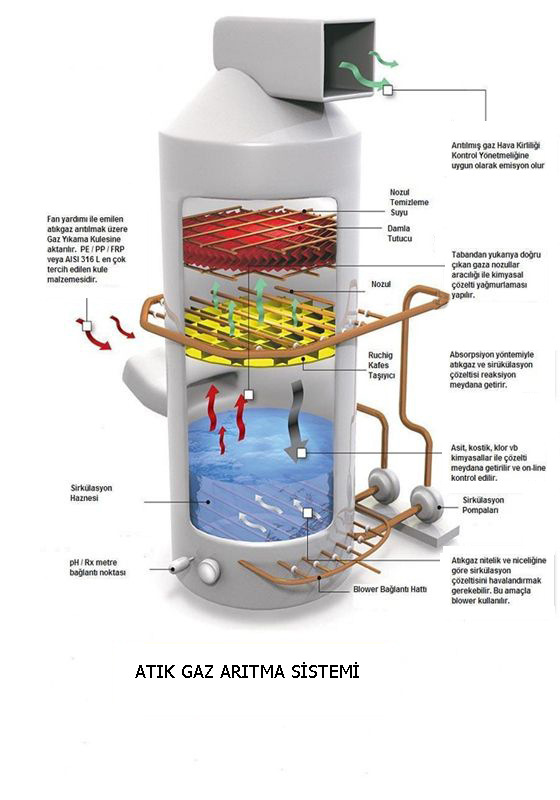

Islak Arıtıcılar (Wet Scrubbers):

Gazların bir sıvı ile temas ettirilerek arıtılması esasına dayanır

Normal Tip Islak Arıtıcılar (Ters, Yatay ve Paralel akışlı Islak Arıtıcılar)

Spray-tipi ıslak arıtıcılarda sıvı 100-1000 µm çap arasında değişen damlacıklara ayrıştırılır ve gaz-partikül karışımına verilir.

Burada hareket halindeki damlalar tutma yüzeyini (target) teşkil ederek partiküllerin çeşitli mekanizmalarla tutulmalarını sağlarlar.

Venturi Tipi Islak Arıtıcılar

Bu tip ıslak arıtıcıların işletilme maliyetlerinin daha makul seviyelerde olmasını sağlayabilmek için tutmak istenen partikül özelliklerine göre optimum tasarımın yapılabilmesi gerekmektedirVenturi tipi ıslak arıtıcılar genellikle küçük partiküllerin tutulması için kullanılır. Kullanımlarındaki başlıca sınırlama yüksek basınç kayıplarının sebep olduğu yüksek işletme maliyetleridir.

Elektrostatik Filtre Sistemleri

Elektrostatik filtrelerde partiküllerin tutulmasına ve gaz ortamından uzaklaştırılmasına yol açan kuvvet elektrostatik kuvvet olup, partiküllerin bir elektrostatik alan içinde deşarj elektrodlarına uygulanan yüksel voltaj sonucunda yüklenmesi ve toplayıcı bir elektroda (plakaya) taşınması esasına dayanmaktadır.

Uçucu Organik Bileşik Kontrolü

UOB’ler çeşitli ısıl işlemler, üretim prosesinde organik solvent kullanımı, petrol ve petrol türevleri gibi organik bileşiklerin ve sıvı yakıtların taşınması ve depolanması, rafineriler ve organik kimyasal işlemler gibi farklı faaliyetler sonucu oluşabilir. Aslında, solvent ve organik kimyasal ürünler kullanan tüm sanayi kolları UOB emisyonuna neden olmaktadırlar.

Bir sanayi tesisi içerisinde, UOB emisyonuna neden olabilecek kaynaklar iki ana grup içerisinde değerlendirilebilir. Bunlardan ilki, karıştırıcılar, depolama tankları gibi prosesin gerçekleştiği yerlerdir. Bunlar noktasal emisyon kaynağı olarak değerlendirilir ve bu kaynaklardaki UOB emisyonunu belirlemek görece çok daha kolaydır. İkinci kaynak ise proses ekipmanlarındaki sızıntılardır ve bu sızıntı emisyonları kimyasal ve solventlerin tesis içerisinde taşınması sonucu oluşan emisyonları da kapsamaktadır. Dolayısıyla, bunlar noktasal kaynaklar olmayıp direk olarak iç ortam UOB konsantrasyonunu etkilemektedir. Bu sebeple, sızıntı emisyonlarının bertarafı için öncelikle tesis içerisinde iyi bir havalandırma sistemi şarttır.

Uygulanacak olan teknoloji işletme maliyetleri ile direk olarak ilgili olduğu için UOB arıtımı konusunda teknoloji seçimi en önemli basamaklardan biridir. Uçucu Organik Bileşiklerin (UOB) bertarafı için adsorpsiyon ve yakma gibi çeşitli çözümler bulunmaktadır.

Adsorpsiyon prosesinde, kirletici gaz molekülleri aktif karbonun yüzeyinde tutularak burada birikirler. Bu proseste aktif karbon çok geniş yüzey alanına sahip olduğu için tercih edilmektedir. Kömür, odun ve hindistan cevizi kabuğu gibi çeşitli malzemelerden yapılabilen aktif karbon yüksek sıcaklıkta kontrollü oksidasyon prosesi ile üretilir ve aktive edilir. Adsorpsiyon sistemlerinde, tüm proses fiziksel olarak gerçekleşir. Tüm kirleticilerin fiziksel olarak giderimi mümkün olmadığı için sistem verimi oldukça sınırlıdır. İlk yatırım maliyeti düşük olmasına rağmen sürekli olarak aktif karbon tüketimi işletme maliyetlerini oldukça yükseltmektedir.

UOB giderme sistemleri arasında yakma sistemleri en etkili çözüm olarak ön plana çıkmaktadır. Yakma sistemlerinde bertaraf oranı %100’e kadar ulaşmaktadır. Yakma (veya incinerator) proseslerinde uçucu organik bileşikler kontrollü bir şekilde yüksek sıcaklıkta kendiliğinden tepkimeye girmeyen yanma gazlarına dönüştürülürler. Ancak bu sistemde yakılacak VOC konsantrasyonu çok önemli olmakla birlikte VOC konsatrasyonu yeteri kadar olduğunda sistemin yakıta ihtiyacı olmamaktadır.

Uçucu organik (VOC) bertarafı için kullanılabilecek birkaç tip yakma sistemi bulunmaktadır. Bunlar;

A. Direkt Yakma,

B. Reküperatif Yakma,

C. Retox

KAZAN DAİRESİ YERLEŞTİRME KURALLARI

16 Ocak 1985 tarih ve 186637 sayılı Resmi Gazete' de yayımlanan yönetmeliğe göre; Kazanların kenarının duvardan veya duvara monte edilmiş cihazlardan uzaklığı en az 70 cm., iki kazan arasındaki uzaklık en az 40 cm. olmalıdır. Kazan dairesinin yüksekliği, kazanın üzerinde yer alan düzenlerin gerektiğinde tamir ve bakım yapılması sırasında zorluk çıkartmaması için en az, kazan aksesuarı seviyesinin üzerinde en az bir metrelik serbest mesafe kalacak şekilde düzenlenir.

Kazan daireleri, yanma için gerekli temiz havanın girebilmesi için, zemin düzeyinde ve duman bacası kesitinin %50' si kadar kesitte bir temiz hava girişi ile dış havaya bağlanmış olamalıdır.

Kazan dairelerinde toplanacak pis havanın uzaklaştırılması için duman bacası kesitinin en az %25' i kadar kesitte, ağzı kazan dairesinin tavan düzeyinde bulunan bir pis hava bacası bulunacaktır.

Her kazanın ayrı bir duman bacası olacak, birden fazla kazan, her ne sebeple olursa olsun aynı bacaya bağlanmayacaktır

Kalorifer bacalarına soba, şohben vs. Bağlanmayacaktır.

Duman boruları, teknik bir zorunluluk olmadıkça binanın dış duvarına konmayacaktır.

Baca duvarlarının et kalınlığı bir tuğladan az olmayacak ve baca duvarı yapımında delikli tuğla veya briket kullanılmayacaktır.

Bacalar kalorifer tesisatı projesinde belirtilen kesitlerde, dışarıdan hava almayacak şekilde içi ve dışı sıvalı olarak yapılacaktır. Bacalar, kazan çekişini azaltmaması amacıyla mümkünse komşu binadan en az 6 metre uzaklıkta bulunacak ve ait olduğu bina mahyasının en az 80 cm. üzerine çıkarılacaktır. Bacalar mümkün olduğu kadar yön değiştirmeyecek şekilde yapılacak, yön değiştirme mecburiyeti olduğunda yatay açı en az 60 derece olacaktır. Bacaların en altında sacdan ve hava sızdırmayacak şekilde yapılmış, contalı bir temizleme kapağı yapılacaktır. Yatay duman kanalları bacaya en az %5' lik yükselen bir eğimle bağlanacak ve uzunluğu hiç bir surette baca yüksekliğinin 1/4' ünü aşmayacaktır.

Duman kanallarının temizlenmelerine imkan verecek, ısı yalıtımlı, kolay açılıp kapanabilen ve en küçük ölçüsü 30 x 30 cm. olan yeter sayıda temizleme kapağı bulunacaktır.

Duman kanalları bacaya doğrudan doğruya veya zorunlu durumlarda yuvarlak dirseklerle bağlanacak, asla 90 derecelik keskin ölçekli dirsek kullanılmayacaktır.

KAZAN DAİRESİ EMNİYET KURALLARI :

Kazan dairesi doğalgazlı kullanımlarda, baca ve tesisat özellikleri TSE standartlarında ve gaz idaresinin yönetmeliklerinde kurallara bağlanmıştır.

Bu kurallar :

–Kazan dairesi doğalgaz tesisatı, proje, malzeme seçimi ve montajı ilgili standartlara ve gaz kuruluşlarının teknik şartnamelerine uygun olarak yapılır.

– Bayındırlık Bakanlığı Yapı İşleri – Makine Tesisatı – Genel Teknik Şartname’sine göre ısı santrallerinin meskûn hacimlerin altına yerleştirilebilecek 0,5 bar’dan yüksek basınçlı buhar ve kızgın su kazanlarında aranan şart,

Su Hacmi (m3) x İşletme Basıncı (bar) ≤ 10 şeklindedir. Bu şartı sağlayamayan güçteki kazanlar için üzerinde kat bulunmayan ayrı bir kazan dairesi yapılması zorunluluğu vardır.

–YIRTILMA YÜZEYİ

a) Bir kazanın gücü 120 000 kcal/h (140 kW)’dan fazla ise veya kazan dairesinin tüm kapasitesi 1 200 000 kcal/h (1400 kW)’dan fazla ise veya kurulu kapasitenin kazan dairesi hacmine bölümü 945 kcal/m3h (1100 W/m3)’den fazla ise kazan dairesinin, kazan patlaması durumunda binaya bir zarar vermemesi için bir yırtılma yüzeyi inşa etmek zorunludur. Bu yüzey kazan dairesinin tavanında veya yan duvarlarında olabilir.

b) Yırtılma yüzeyi için ayrılması gereken alan kazan dairesi hacmine bağlıdır. Bu alan 300 m3 hacme kadar olan kazan dairelerinde 0,2 m2/m3 büyüklüğünde olmalıdır.

c) Aşağıda belirtilen durumlarda yukarıda bahsedilen şartlara bakılmaksızın mutlaka bir yırtılma yüzeyi bulunmalıdır.

* Öğrenci yurdu, okul, hastane, tiyatro, sinema gibi insanların toplu hâlde bulunduğu binalarda,

* Kazan dairesinin üstünde veya yakınında bina varsa,

* Aynı kazan dairesinde doğal gaz ile beraber katı yakıt veya sıvı yakıt gibi diğer yakıtlar kullanılıyorsa(Farklı yakıttaki kazanların aynı ortamda çalışma durumuna genelde gaz dağıtım şirketlere izin vermemektedir.)

– Kazanlar döşeme rutubetinden ve çevre yıkama sularından korunmak üzere bitmiş döşemeden 10-15 cm yükseklikte bir kaide üzerine oturmalıdır. Beton kaide yüksekliği ayrıca brülör kazan monte edildiğinde, brülörün altı yerden en az 30 cm yukarıda olacak şekilde yapılmalıdır. Bu sayade brülörün yerden toz ve zararlı maddeleri emmesinin önüne geçilir.

– Kazanların ve diğer büyük cihazların yerleştirilmesi ve bakımı için yeter büyüklükte alan bırakılmakla beraber mümkün olan en küçük hacim kullanılmalıdır. Maksimum kazan dairesi hacmi kazan gücünün her 293 kW (252000 kcal/h)’lik kısmı için 21 m3 ’tür.

– Kazan dairesinin yeri olarak binalarda genellikle bodrum kat seçilir. Ancak son yıllarda yüksek verimli ve daha küçük boyutlu kazanların üretilmesiyle sıvı ve gaz yakıtlı kazanlar binaların çatısında da kurulabilmektedir.

– Bodrum kat yerleşimlerinde kazan dairesi genellikle binanın orta kısımlarında olacak şekilde yerleşim yapılması hem bacanın uygun bir yere yerleşimine, hem de yatay dağıtım borularının kısa ve dengeli dağıtım yapmasına olanak sağlar. Bu özelliklerle birlikte alttan dağıtım ve alttan toplama şeklinde verimli tesisat tasarımı yapımına olanak sağlar.

– Kazan dairelerinin çatıda tesis edilmesi durumunda bacanın çatıda tesis edilmesi ve özellikle doğalgazlı kazanlar için tehlike sınıfını düşürmesi de avantajlı gözükmekle birlikte ısıtılan akışkanın üstten aşağı doğru sevki (üstten dağıtım üstten toplama) zorlaşmaktadır. Üstten dağıtım üstten toplama sistemleri ısıtma tesisatında en elverişsiz sistemdir.

– Çatıda montaj durumunda;

a) Statik hesaplarda kazan dairesindeki yüklemenin etkisi dikkate alınmalıdır. (Yaklaşık 1000-2000 kg/m2)

b) Çatının altında ve yanındaki mahallere rahatsızlık verebilecek etkileri aktarmamak için yeterli akustik yalıtım uygulanmalıdır. Kazanların altına titreşim izoleli kaide yapılmalıdır.

c) Kazan dairesinden çıkış için uygun merdiven yapılmalıdır. Kapı ve pencereler kaçış yönünde, kilitsiz ve kolay açılabilecek şekilde düzenlenmelidir.

d) Yakıt boru hattı doğal havalandırmalı, kolay müdahale edilebilen bir dikey tesisat kanalı veya merdiven boşluğunda duvara yakın olacak şekilde düzenlenmelidir.

e) Havalandırma ve diğer kriterler bodrum kazan daireleri ile aynı olmalıdır.

– Doğalgaz sayaçlarının kazan dairesi dışına yerleştirilmesi gerekir.

– Herhangi bir tehlike anında gazı kesecek olan ana kapama vanası ile elektrik akımını kesecek ana devre kesici ve ana elektrik panosu, kazan dairesi dışında kolayca ulaşılabilecek bir yere konulur. Gaz ana vanasının yerini gösteren plaka, bina girişinde kolayca görülebilecek bir yere asılır.

– Gaz kullanılan kapalı bölümlerde, gaz kaçağına karşı doğal veya mekanik havalandırma sağlanması gerekir.

– Kazan daireleri dışına olası bir tehlike anında kazan dairesinin tüm elektrik tertibatını kesecek (alarm cihazı hariç) acil stop butonu konulmalıdır.

– Kazan dairesi içerisinde katı yakıt depoları, sıvı ve gaz tankları bulunmamalıdır. Eger bulunuyorsa bunları bir duvar vasıtasıyla ortamdan ayırmak gerekir.

– Kazan dairesi kapıları yanmaz malzemeden ve dışarıya açılacak şekilde imal edilmelidir.

– Kazan dairelerine emniyet kuralları ve cihazların kullanım talimatları asılmalıdır.

– Kazan dairesinde doğalgaz kullanılması hâlinde, bu gazları algılayacak gaz algılayıcıların kullanılması şarttır.

–Kazan dairesi topraklaması 21/8/2001 tarihli ve 24500 sayılı Resmi Gazetede yayımlanan Elektrik Tesislerinde Topraklamalar Yönetmeliğine uygun şekilde yapılır. Her kazan dairesi için kolon tesisatından ayrı topraklama tesisatı yapılmalıdır.

– Topraklama tesisatı:

a) 0,5 m², 2mm kalınlığında bakır levha ile

b) Som bakır çubuk elektrotları ile yapılabilir (En az 16mm çapında ve 1,5m uzunlukta, 1000 mikron değerinde)

– Kullanılan gazın özelliği dikkate alınarak, aydınlatma ve açma-kapama anahtarları ile panolar, kapalı tipte (exproof) uygun yerlere tesis edilir.

– Aydınlatma sistemi tavandan en az 50 cm. aşağıya sarkacak biçimde veya üst havalandırma seviyesinin altında kalacak şekilde zincirlerle veya yan duvarlara etanj tipi exproof flouresan armatürlerle yapılmalıdır.

– Kullanılan gazın özelliği dikkate alınarak, tablolar, anahtarlar, prizler, borular gibi bütün elektrik tesisatının ilgili yönetmeliklere ve Türk Standartlarına uygun olarak tasarlanması ve tesis edilmesi gerekir. Bu tesisat ve sistemlerde kullanılacak her türlü cihaz ve kabloların ilgili standartlara uygun olması gerekir.

– Doğalgaz tesisatlı kazan dairesi tavanının mümkün olduğu kadar düz olması ve gaz sızıntısı hâlinde gazın birikeceği ceplerin bulunmaması gerekir.

– Yetkili bir kurum tarafından verilen kazan dairesi işletmeciliği kursunu bitirdiğine dair sertifikası bulunmayan şahıslar, kazan dairesini işletmek üzere çalıştırılamaz.

Kalorimetre, merkezi ısıtma sistemlerinde, ısı giderlerinin adaletli bir şekilde paylaşımını sağlamak üzere geliştirilmiştir. Daireye giden kalorifer suyunun debisini ve sıcaklığını ölçerek dairede kullanılan enerjiyi hesaplar. Böylece siz aynen ferdi sistemlerde olduğu gibi kullandığınız enerji kadar bedel ödersiniz. Enerji ölçümü Mayıs 2007’de çıkan Enerji Verimliliği Yasası kanunlaşmıştır. Bu yasayla ilgili “Binalarda Enerji Performansı Yönetmenliği” Aralık 2008’de yayınlanmıştır. Buna göre 1000m2 den büyük kullanım alanına sahip binalarda ferdi ısınmanın kullanılması yasaklanmış ve merkezi ısınma sistemi ile her daire için ayrı ayrı kalorimetre sistemi ile kullanılan enerjinin ölçülmesi mecbur tutulmuştur. Enerji Performansı Yönetmenliği’ne uymayan projelere izin verilmeyecektir. Ayrıca bu yönetmenlik ile , bugüne kadar merkezi sistem ısıtılan bütün binalardaki dairelerin, 2012 yılına kadar her daire için ayrı ayrı olmak üzere kalorimetre ile

kullanılan enerjinin ölçülmesi şart koşulmaktadır.

Kalorimetre ile enerji tasarrufunun daha etkin sağlanması için radyatörlü ısıtma

sistemlerinde radyatör vanaları termostatik seçilmelidir. Böylece her oda için istenilen

sıcaklığın otomatik olarak ayarlanması sağlanmaktadır.

| Merkezi ısıtma sistemlerinde her dairenin ferdi olarak yaptığı tasarruflar merkezi sistemde genelin içinde kaybolup gitmektedir. Kalorimetre kullanılan sistemlerde kişinin sadece kendi kullandığı enerji bedelini ödemesi mümkün olmaktadir . Ayrıca merkezi sistemin ısıyı çok kullananlara göre çalıştırılması ile az kullananların kullanmadıkları enerjinin bedelini ödemelerinin önüne geçilmiş olacaktır. Lifos kalorimetre kullanmakla hedef, merkezi ısınma sistemlerinin verimli ısınma özelliğini ve kombili ısınmanın adaletli masraf dağılımı avantajlarını birleştirmek ve ısınma konforundan ödün vermeden enerji tasarrufu bilincini yerleştirmektir. |

KALORİMETRE

Isı pay ölçerler, içeriğinde bulundan iki sensör vasıtasıyla hem radyatör sıcaklığı hem de ortam sıcaklığı arasındaki farklı belirli bir zaman periyotlarında ölçerek bulunulan mahalin ısı tüketimini hesaplarlar. Isı pay ölçer ekranında görünen değerler: Isı pay ölçer cihazının düğmesine ilk defa basıldığında görünen değer güncel tüketimdir. İki kez basıldığında ise bir aylık tüketim görülmektedir. Bu tüketim değeri SM değeri olarak adlandırılmaktadır. 3. kez basıldığında üretim standartlarını gösterir. 4.kez basıldığında ısı pay ölçer seri numarasının ilk 4 hanesini, 5.kez basıldığında ise seri numarasının son 4 hanesini göstermektedir. Isı pay ölçer üzerinden geçmiş ayların tüketim değerleri görülebilir Isı pay ölçerlerin bir çoğu ölçtükleri tüketimleri 12 ay boyunca hafızalarında tutarlar. Bu değerleri şu şekilde görebilirsiniz. Pay ölçeriniz üzerindeki siyah düğmeye 5 saniye süreyle basılı tuttuğunuz ekrana A harfi çıkacaktır, eliniz çektiğinizde dU harfi çıkacaktır. Tekrar uzun süreli basıldığında A harfi çıkacaktır ve sonrasında ise, bu düğmeye her basışınızda sırasıyla, aydan aya (-0: güncel tüketimi, -1:SM değerini, -2:bir ay önceki değeri göstermekte olup geriye doğru 12 aylık tüketimler) ekranda gözükecektir. Marka ve modele göre bu durum değişiklik gösterebilir. Isı pay ölçer üzerinde ERROR-OPEN-UPR gibi yazılar Isı pay ölçerlerin pil ömrü tükendiğinde ekranda herhangi bir değer gözükmez. Teknik servisle irtibata geçilmesi gereklidir. Merkezi Isıtma Ortak Isı Gideri “Merkezi Sistemlerde Isı Gider Paylaşım Yönetmeliğine” göre paylaşım oranlarına göre, merkezi ısınma faturasının ısınmaya harcanan kısmının direkt olarak %30 u alınıp, dairelerin metrekarelerine göre pay edilir. Bu ortak alanlardaki kullanılan ısınma enerjisi, sistem kayıpları, asgari ısınma vs. gibi faktörleri içerir. Tamamen ortak alanlardaki harcanan ısının bedeli değildir. Ortak alanlarda ısınma enerjisi tüketilmese dahi yönetmelik gereği merkezi ısınma faturasının ısınmaya harcanan kısmının %30 u m2 üzerinden pay edilir. Binanızdaki gider paylaşımı 5627 sayılı Enerji Verimliliği Kanunu (Kanun No. 5627), (Kabul Tarihi: 18/4/2007) gereğince; yayınlanan, “Bayındırlık ve İskan Bakanlığının (Resmi Gazete Tarihi: 14/04/2008, Resmi Gazete Sayısı: 26847-Mükerrer) “Merkezi Isıtma Ve Sıhhi Sıcak Su Sistemlerinde Isınma Ve Sıhhi Sıcak Su Giderlerinin Paylaştırılmasına İlişkin Yönetmelik“ esaslarına göre yapılmaktadır. Bu Kanun internetten bulunabilir. |

KALORİMETRE PERFORMANS VERİLERİ

-Debi ölçüm aralığı 0,05-2,5 m3/h

-Minimum çalışma sıcaklık farkı 3°C dir.

-Manyetik olmayan teknolojisiyle emniyetlidir. Dışarıda müdahale edilemez.

-Metrolojik özellik: EN1434 Class-B ve CJ128 Class-2

-Standart optik arayüz, opsiyonel M-Bus iletişim protokolü ve RS485 bağlantısı.

-Düşük enerji tüketimi ile 10 yıla kadar pil ömrü.

-Son 18 aya ait bilgiler hafızasında saklanır.

- Eğik LCD ekranı 350° döndürülebilir. Böylece montaj yerine göre okuma rahatlığı sağlar.

-Multijet debimetresi sayesinde düşük debilerde ölçüm yapabilme özelliği.

-Lineer sıcaklık ölçümü yapabilen PT500 ısı sensörü çiftine sahiptir.

Lifos Kalorimetre Parçaları |

|

| • Hesaplama ünitesi. • Manyetik olmayan multijet debimetre. • Pirinç gövde. • PT500 sıcaklık sensör çifti. |

• Standart -Optik arayüzlü. -LCD ekran • Opsiyonel -M-Bus, RF ve RS485 uyumu. |

Termostatik Vana nedir?

Termostatik radyatör vanası ortam sıcaklığına bağlı olarak tepki veren, radyatöre gelen sıcak suyu ortam sıcaklığına ve ayarlandığı değere göre kontrol eden bir sıcaklık kontrol elemanıdır.

Açma-Kapama Vanaları İle Termostatik Vana Arasındaki Fark :

Bilindiği gibi eski tip açma-kapama vanaları genellikle sonuna kadar açık olarak kullanılmaktadır. Bu durumda herhangi bir tasarruf imkanı sağlamamaktadır ve radyatör gereksiz yere çalışmaya devam etmektedir. Termostatik vanada ise tüketici istediği odayı tercih ettiği herhangi bir sıcaklık derecesinde ayarlayabilmektedir. Böylece israftan da kaçılmış olup kullanıcıların sadece ihtiyaç duyduğu tüketimi yapmaları sağlanmış olur.

Termostatik vana üzerinde 4 kademeli ayar skalası vardır. Bunlar sırasıyla 2,3,4,5 dir. Her bir kademe bir sıcaklık değerini belirtir. Buna göre termostatik vananın bulunduğu mekan hangi sıcaklık değerinde tutulmak istenirse, termostatik vana; skalasında sıcaklığı yüksek algılayacak ve ısıtmayacaktır.

Termostatik vana kullanımında nelere dikkat edilmeli Termostatik vanalar ön yüzündeki sıcaklık hissedicisi sayesinde oda sıcaklığını ölçer. Oda sıcaklığını algılayabilmesi için vananızın önünde perde, koltuk vb. olmaması önemlidir. Aksi takdirde vananız odanızın sıcaklığını yüksek algılayacak ve ısıtmayacaktır.

Termostatik vana kullanımında kalorifer peteklerinin tamamen kapatılmamasının nedeni :

Merkezi ısıtma sisteminde tüketilen enerjiyi sınırlandırabilmek için merkezi ısıtma sistemi kullanılan binalarda TS EN 215’e uygun termostatik radyatör vanası kullanıldığından petekleri tamamen kapatmak mümkün değildir. Yönetmelik madde 5; Isıtma ve sıhhi sıcak su tüketimlerini ölçmek için mahaller ölçüm ekipmanları ile donatılır. Bağımsız bölüm kullanıcıları bu maksatla yapılacak iş ve işlemlere izin vermek mecburiyetindedir. Arıza ve bakım halleri hariç olmak üzere bağımsız bölüm kullanıcıları ölçüm ekipmanlarına müdehale edemez. (5) Tüketilen enerjiyi sınırlandırabilmek için merkezi ısıtma sistemi kullanılan binalarda TS EN 215’e uygun termostatik radyatör vanası kullanılır.

(6) Merkezi sistemlerle ısıtma yapılan bağımsız bölümlerdeki mahal sıcaklıklarının asgari 15 °C olacak şekilde ayarlanır.

Termostatik vana, ortam sıcaklığının kullanıcıların istedikleri düzeyde tutulmasını sağlar

Genel Özellikler