Engin Mühendislik

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri....

SAYFA İÇİ ARAMA

- Kaplama Malzemeleri (poliüretan sprey - polyurea sprey nedir?)-Yüksek Isiya Dayanikli Fiber Battaniye - Ates Tuglasi -1600 Dereceye Dayanikli Seramik Elyaf - Çelik Konstrüksiyon Isleri - Her Türlü Isi Izolasyonu - Yanmaz Boyalar -Ses ve Akustik Izolasyon -Yanginlarin Siniflandirilmasi -

*********************************************************

POLİÜRETAN SPREY - POLYUREA SPREY NEDİR?

POLİÜRETAN SPREY KÖPÜK

Poliüretan Sprey Köpük sert köpük , hücresel yapılı kapalı hücreli, düşük yoğunluklu bir izolasyon malzemesidir. Soğuk depoların izolasyonunda en çok tercih edilen malzemedir. En düşük kalınlıkta en yüksek verimli izolasyon malzemesidir. Hafif ve uzun ömürlüdür. Yapılacak yere göre kalınlığı ve ebatları belirlenir. Malzemesinin ek yeri olmadığından her türlü ısı kaçağını önler.

Isı köprüsü yoktur, tek parça halindedir. Poliüretan Sprey Köpük standart izolasyon malzemesiyle yapılan yalıtımdan iki kat daha fazla yalıtım sağlar ve çok daha uzun ömürlüdür damlama yapmaz asit, baz , tuz gibi kimyasal maddelere karşı dayanıklıdır.

Poliüretan Sprey Köpük çok kısa sürede çok büyük alanlara uygulama yapılabilir. Zaman açısından tasarruf sağlar, her türlü yüzeye her türlü açıdan , üç saniye içinde yüzde yüz tutunma sağlar.

Zaman içerisinde yıpranmaz. Küflenmez, kırılmaz. Uzun ömürlüdür ve çevre dostudur. Her türlü yüzeye anında yapışma sağladığı için yüzeyin şekli önemli değildir. Ekonomiktir, sudan nemden etkilenmez. Olgunlaşma süresi (24-72 saat) sonunda oldukça sağlam bir polimer yapı elde edilir. Yanmazlık özelliğine sahiptir alev yürütmez B2 yanmazlık sınıfı sertifikalıdır. Yangın sırasında damlama yapmaz kimyevi maddelere dayanıklıdır.

POLYUREA SPREY

Polyurea Sprey iki bileşenden oluşan püskürtme yöntemi ile uygulanan, kısa sürede uygulanmasıyla uygulanan alanın çok kısa sürede kullanıma açılmasını sağlayan yeni teknoloji izolasyon ve kaplama malzemesidir.

Polyurea Sprey, püskürtme yöntemiyle uygulandığından dolayı, ek yeri oluşturmaz. %400’ün üstünde esneklik ve mükemmel aşınma dayanımını bir arada sağlayan tek üründür. Bu özelliğinden dolayı su yalıtımı ve zemin kaplaması tek bir malzeme ile sağlanmış olur. Hızlı servise alınabilirlir , bu sayede; zamandan da tasarruf sağlanabilir.

Hızlı, ek yeri olmadan, yüksek esneme kabiliyeti, üstün fiziksel ve kimyasal özellikleri ile uygulama alanlarını suyun sızıntı, pas ve korozyon etkilerine karşı koruyan Polyurea Sprey, UV dayanımlı Poliüretan Top Coat dekoratif son kat renk seçenekleri ile dayanıklı zemin kaplamalarına olanak sağlar.

Hızlı, ek yeri olmadan, yüksek esneme kabiliyeti, üstün fiziksel ve kimyasal özellikleri ile uygulama alanlarını suyun sızıntı, pas ve korozyon etkilerine karşı koruyan Polyurea Sprey, UV dayanımlı Poliüretan Top Coat dekoratif son kat renk seçenekleri ile dayanıklı zemin kaplamalarına olanak sağlar.

Modüler depolarda montaj sonrası kaplama yapıldığında, civatalar, gergiler ve tüm ,iç aksam kaplama yapılmış olur. Diğer bütün uygulamalarda bu noktalar açık kalır.

Polyurea Sprey Su İzolasyon sistemleri özellikle dış ve iç alanlarda yüksek darbe, aşınma ve %100 su yalıtımı istenen eski veya yeni yapılarda kesin çözümler sağlar.

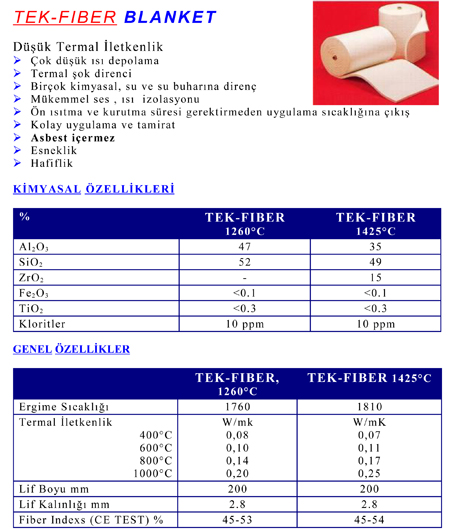

Yüksek Isıya dayanıklı (1260-1425- 1600 oC santigrad dereceler) TEK- FİBER BLANKET

Kazan kapak izole malzemesi, kazan kapakları için hafif izole tuğlası, kazan kapakları için refraktör malzemesi olarak kullanılmaya da müsait çeşitli kalınlıklarda üretilen ürünler, hemen her türlü yüksek ısı izolasyonu gereken yerler için idealdir.

Temel özellikleri

- Düşük termal İletkenlik, Çok düşük ısı depolama,Termal şok direnci, Birçok kimyasal, su ve su, buharına direnç, mükemmel ses, ısı izolasyonu, Ön ısıtma ve kurutma süresi gerektirmeden uygulama sıcaklığına çıkış, Kolay uygulama ve tamirat, Asbest içermez , Esneklik, Hafiflik

HAFİF VE YÜKSEK ISI YALITIMINA SAHİP ATEŞ TUĞLASI

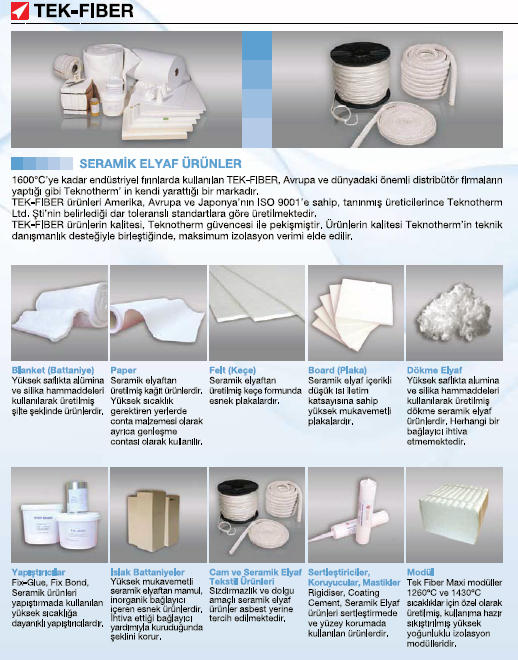

1600 DERECEYE KADAR DAYANIKLI SERAMİK ELYAF

Çelik konstrüksiyon işleri (Çelik Çatı, Çelik Merdiven, Çelik Kaplama, Şadırvan, Ferfoje Raylı Kapı ,Jakuzi, Dış Mekan Korkuluk, Yangın Merdiveni ve Tüm Çelik İşleriniz)

Çok tecrübeli ekibimizle, Müşteri talepleri doğrultusunda projelendirilen sistemler yine en ekonomik ve en sağlıklı çözümlerle hizmetinize sunulmaktadır.

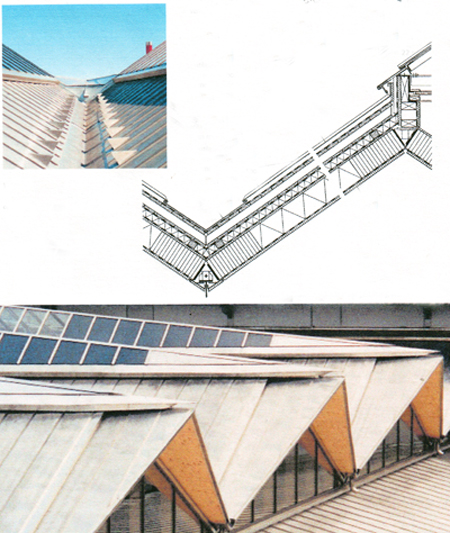

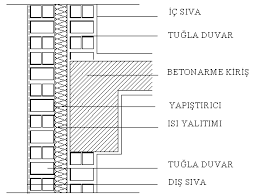

Isı İzolasyonu (Mantolama ve Boru izolasyonları,Çatı ve Taban İzolasyonları)

Ülkemizde gelişmeye paralel olarak daha fazla enerjiye gereksinim duyulmaktadır.Sürekli olarak büyüyen enerji ihtiyacı, gerek devletimizin gerekse ailemizin bütçesinden her gün daha büyük pay almaktadır. Tüketilen enerjinin diğer sonucu da giderek artan hava kirliliğidir.Bu durumda yapılacak iş,enerji ekonomisi ısı yalıtımı gibi kavramları hızla hayata geçirmek olacaktır.

Ülkemizin toplam enerji tüketiminin önemli bir bölümünün bina ısıtmasında tüketildiği bilinmektedir.Enerji bilançomuz içinde önemli bir paya sahip olan binalar için harcanan enerjinin korunmasını sanayileşmiş ülkelerle kıyasladığımızda, bu konuda daha yapılması gerekli çok işimizin olduğu görülmektedir. Binalarımızın ısı yalıtım seviyesini Avrupa Standartlarına yükseltmekle % 50 civarında bir tasarruf sağlamak ve ayrıca hava kirliliğinde de iyileştirme mümkün olabilmektedir.

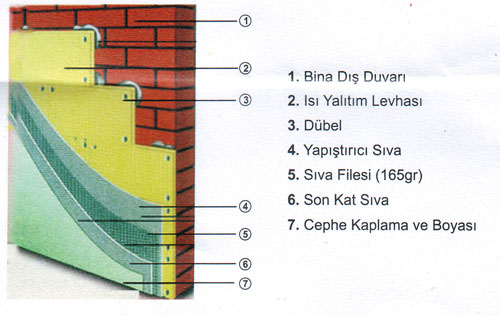

Bina (Mantolama Giydirme) Uygulamalar

Yanmaz(Isıya dayanıklı) 700 oC-800 oC) Boyalar, Boya Uygulamaları ve Boya Teknik Özellikleri

YANMAZ (ISIYA DAYANIKLI Isıya dayanıklı 700°C - 800°C ) BOYALAR ,BOYA UYGULAMALARI VE BOYALARIN TEKNİK ÖZELLİKLERİ

Isıya Dayanıklı Gri Boya 700°C 800°C 15 / KG

Isıya Dayanıklı Mat Siyah Boya 700°C 800°C 15 / KG

Isıya Dayanıklı Mavi Boya 700°C 800°C 15 / KG

4009-4 Isıya Dayanıklı Sarı Boya 700°C 800°C 15 / KG

4009-5 Isıya Dayanıklı Kırmızı Boya 700°C 800°C 15 / KG

4009-6 Isıya Dayanıklı Yeşil Boya 700°C 800°C 15 / KG

Yüksek Isıya Dayanıklı Boya yapısı: Isıya Dayanıklı Son Kat, fiziksel direnci ve ısı dayanımı yüksek, yarı mat görünümde, son kat boyadır.

Isıya Dayanıklı Boya Özellikleri: Boya uygulamasından önce astar uygulamasına gerek olmaması, Uygulandığı yüzeye çok iyi yapışabilmesi, Sağladığı fiziksel direnç, Isı dayanımının yüksek olması. ( 700°C - 800°C )

Isıya Dayanıklı kullanım alanları: Isıya Dayanıklı Son Kat, yüksek ısıya ( 200°C - 800°C ) maruz kalan her türlü metal yüzeyler için özel olarak tasarlanmış olması nedeni ile söz konusu tüm metal yüzeylere rahatlıkla uygulanabilir. Bu boya, 200°C - 400°C, 500°C - 600°C ve 700°C - 800°C ısı dayanım aralıklarında üç tip olarak tasarlanmıştır. 700 C - 800 C dereceye ısıya dayanıklı boya. Buhar kazanları, Şömine boyası, Termik santral bacası, Egzoz manifold boyası, motorsiklet egzoz boyası, jeneratör egzoz boyası dahil yüksek ısının geçtiği alanların iç ve dış yüzeylerinde kullanılır.

Isıya Dayanıklı Boya Uygulama Yüzey Hazırlığı:

Isıya Dayanıklı sistemin beklenilen başarıyı gösterebilmesi için yapılacak yüzey hazırlaması, uygulamanın kendisi kadar önemlidir. Metal yüzeyler üzerindeki her türlü nem, klorür, sülfat tuzları, pas, hadde kabuğu, isveç Standardı SIS 05 5900’ e göre Sa 2 ½ derecesinde grit püskürtme yöntemi, ya da St 2 standardında mekanik yöntemle yüzeyden uzaklaştırılmalıdır. Ayrıca metal yüzeylerde ki toz, kir, yağ ve gres, temizleyici maddeler ve/veya yüksek basınçlı su jeti ile temizlenmelidir. Kaynak sıçramaları ve yüzeylerin sivri köşeleri taşlanmalıdır. Yapılan farklı temizlik işlemlerinden sonra yüzey, elektrikli süpürge, temiz ve kuru hava veya temiz bir fırça ile temizlenmelidir. Söz konusu işlemlerden sonra yüzeyde hafif bir metal ışıltısı olmalı ve bu işlemden sonra tercihen hemen, en geç de 30 dakika içinde yüzeye uygulanmalıdır.

Son Kat Uygulaması:

Isıya Dayanıklı Son Kat ambalajı açıldıktan sonra tercihen matkaplı motor ile iyice karıştırılarak homojenize edilir. Uygulama viskozitesine getirmek için tiner ilavesi yapmaya gerek yoktur. Kendisinden beklenen performansı sağlayabilmesi için 30 – 35 µ kuru film kalınlığı verecek şekilde uygulanması tavsiye edilir.

Uygulama Sırasında:

Hava sıcaklığı 5°C ile 50°C arasında,

Uygulanacak zeminin sıcaklığı 10°C ile 30°C arasında,

Relatif Nem < 85 % olmalıdır.

Teknik bilgiler:

Isıya Dayanıklı Boya yarı mat görünümlüdür.

Boya Yoğunluk: 1,00 ± 0,05 g/ml

Katı madde % ağırlığı: 40 ± 2

Katı madde % hacmi: 32 ± 3

Toz Kuruma zamanı 1 - 2 saat 20 °C

Dokunma kuruma zamanı 4 - 6 saat 20 °C

Montaj kuruma zamanı 36-48 saat 20 °C

Isıya Dayanıklı Boya

Isıya Dayanıklı Boya püskürtme ile uygulanır.

Renkler: Gümüş Gri, Siyah, Mavi, Kırmızı, Sarı, Yeşil.

Uygulanacak Isıya Dayanıklı boyanın kuru film kalınlığı: 30 - 35 µ

Isıya Dayanıklı Boya tüketimi: 1 bir litre ile 9m2 veya 10 m2 / lt 30 - 35 µ kuru film kalınlığında uygulanır.

Güvenlik ve Sağlık Bilgileri: Herhangi bir sağlık problemi ya da yangın tehlikesine yol açmamak amacıyla kapalı ortamlarda yapılan uygulamalarda gerekli havalandırma sağlanmalıdır. İş bitiminde, uygulama esnasında kullanılan tüm boya ekipmanları

Selülozik Tiner ile iyice temizlenmelidir. Tatbikattan sonra yüzey, en az 36 saat su ile temas ettirilmemelidir. Kürlenmenin tam olarak sağlanması için boyalı yüzey kullanılmadan önce 2 gün beklenilmelidir.

Isıya Dayanıklı Boya Sembolü: Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

EPOKSİ BOYA

Ürünlerimiz, endüstriyel ve sanayi alanlarında antikorozif amaçlı üretilmektedir. Çelik konstrüksiyon yapılarda ve demir çelik sektöründe kullanılmaktadır. Hastane, laboratuvar, ameliyathane gibi sağlık kuruluşlarında ve gıda sektöründe gıdaya uygun solventsiz boya üretilir.

Epoksi boya uygulaması için gereken teknik bilgiler.

Epoksi Boya yapısı: Epoksi boyalar, kimyasal ve fiziksel etkilere son derece dayanıklı, epoksi reçine esaslı, yarı mat görünümde son kat boyadır.

Epoksi Boya Özellikleri: Kimyasal ve fiziksel etkilere mükemmel dayanım göstermesi, her türlü metal ve beton yüzeylerde rahatlıkla kullanılabilmesi.

Epoksi Boyaların kullanım alanları: Epoksi boya son kat, asit ve baz gibi kimyasal maddelere maruz kalan metal ve beton yüzeyler ile liman ve sanayi tesislerindeki metal yüzeylere uygulanmış tüm epoksi astar ve ara kat sistemlerin üzerine, son kat kaplama olarak kolaylıkla uygulanabilir.

Epoksi boya uygulanması için yardımcı diğer ürünler

Epoksi boya uygulamasından önce,

Epoksi Astar

Epoksi Çinko Fosfat Astar

Epoksi Zinc Rich Astar

Epoksi HB Astar

Epoksi Korozyon inhibitörlü Astar

Solventsiz Epoksi Astar

Epoksi HB Ara Kat

Epoksi Yüzey Toleranslı Ara Kat

Epoksi Miox Astar

Epoksi Yüzey Toleranslı HB Ara Kat

inorganik Çinko Astar

Ürünlerinden biri, ilk kat (astar) olarak yüzeye uygulanmış ve aradan en az 2, en fazla 72 saat süre geçmiş olmalıdır

Epoksi Boya Son Kat Uygulaması: Epoksi son kat boya ambalajı açıldıktan sonra tercihen matkaplı motor ile iyice karıştırılarak homojenize edilir ve belirtilen oranda Epoksi boya Sertleştirici ile karıştırılır. Karışımı uygulama viskozitesine getirmek için önerilen oranda Epoksi Tiner ilave edilir. Karışım uygulama viskozitesini verir. (Püskürtme uygulamalarında uygulama viskozitesi 19” 22” / DC4 / 20°C, fırça ve rulo uygulamalarında ise 25” 40” / DC4 / 20°C olacak şekilde ayarlanmalıdır). Epoksi son kat boyanın, kendisinden beklenilen performansı sağlayabilmesi için en az 50 - 60 µ. kuru film kalınlığı verecek şekilde önerilen astarlar üzerine son kat olarak uygulanması tavsiye edilir. Yaş üstü yaş uygulama yapılmayacak ise, ikinci kat uygulamasında kat kabulü için 4 saat beklenmelidir. Epoksi Boya Uygulama Sırasında: Hava sıcaklığı 5°C ile 50°C arasında, uygulanacak zeminin sıcaklığı 10°C ile 30°C arasında, Relatif Nem < 85 % olmalıdır. Herhangi bir sağlık problemi ya da yangın tehlikesine yol açmamak amacıyla kapalı ortamlarda yapılan uygulamalarda gerekli havalandırma sağlanmalıdır. Yaş üstüne yaş uygulama yapılmadan birden fazla kat uygulamasının istenildiği durumlarda, katlar arasında 72 saat süre geçilmiş ise hafif zımpara yapılmalıdır. İş sırasına uygun miktarda karışımlar hazırlanmalı ve bu karışımın tamamı tüketilinceye kadar, işe devam edilmelidir. İş bitiminde, uygulama esnasında kullanılan tüm boya ekipmanları Epoksi Tiner ile iyice temizlenmelidir. Tatbikattan sonra yüzey, en az 36 saat su ile temas ettirilmemelidir. Kürlenmenin tam olarak sağlanması için boyalı yüzey kullanılmadan önce 7 gün beklenilmelidir.

Teknik bilgiler:

Epoksi son kat boya yarı mat görünümlüdür. Siparişe göre parlak üretilir.

Boya Yoğunluğu: 1,20 ± 0,05 g/ml

Katı madde % ağırlığı: 75 ± 2

katı madde % hacmi: 65 ± 3

Toz Kuruma zamanı 45- 45 dakkika 20 °C

Dokunma kuruma zamanı 1 - 1,5 saat 20 °C

Montaj kuruma zamanı 48 saat 20 °C

Net kuruma zamanı 7 gündür.

Malzeme karışımları: Karışımlar 24 saat 20 °C

4 Kg Epoksi Son Kat Boya

1 kg Epoksi Son Kat Sertleştirici

1 kg Epoksi Boya Tineri

Epoksi boya son kat fırça, rulo ve püskürtme ile uygulanır.

Uygulanacak epoksi boyanın kuru film kalınlığı: 50 - 60 µ

Epoksi boyası tüketimi: 1 bir litre ile 10,5 m2 veya 12,5 m2 / lt 50 60 µ kuru film kalınlığında uygulanır.

Alevlenme Noktası: > 27 °C

Güvenlik ve Sağlık Bilgileri: Epoxy Boya Son Kat uygun olmayan şekilde kullanıldığında sağlığa zararlı olabilir ve yangın tehlikesi yaratabilir. Bu nedenle depolama, taşıma ve kullanma sırasında gerekli önlemler alınmalıdır.

Epoksi Boya Sembolü: Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

Epoksi Astar Boya Özellikleri: Hafif metallere ve saç yüzeylere yapışması, Sağladığı korozyon ve nem direnci, Yaş üstüne yaş tatbik edilebilme özelliğine sahip olması, Üzerine tatbik edilecek her türlü hava ve fırın kurumalı son katlar için düzgün bir yüzey oluşturması.

Epoksi Astar Boya kullanım alanları: Epoksi Astar tüm metal saç yüzeylere rahatlıkla tatbik edilebilir. Özellikle kamyon, otobüs, minibüs, şase, treyler çekici ve römorklarında, her türlü motorlu taşıt araçları ile sanayi tesislerinin metal konstrüksiyonlarında, nem ve korozyon direncine ihtiyaç duyulan her sahada kullanılmak amacı ile formüle edilmiştir.

Epoksi Astar Uygulama

Yüzey Hazırlığı: Astar uygulamasından önce, Epoksi Shop Primer yüzeye ön imalat astarı olarak uygulanmış olmalıdır. Epoksi sistem, yapılacak olan yüzey hazırlıklarının ardından doğrudan astar olarak da metal yüzeylerde rahatlıkla kullanılabilir. Yüzeye doğrudan yapılacak olan uygulamalarda, sistemin beklenilen başarıyı gösterebilmesi için yapılacak yüzey hazırlaması, uygulamanın kendisi kadar önemlidir. Metal yüzeyler üzerindeki her türlü nem, klorür, sülfat tuzları, pas, hadde kabuğu, isveç Standardı SIS 05 5900’ e göre Sa 2 ½ derecesinde grit püskürtme yöntemi, ya da St 2 standardında mekanik yöntemle yüzeyden uzaklaştırılmalıdır. Ayrıca metal yüzeylerdeki toz, kir, yağ ve gres, temizleyici maddeler ve/veya yüksek basınçlı su jeti ile temizlenmelidir. Kaynak sıçramaları ve yüzeylerin sivri köseleri taşlanmalıdır. Yapılan farklı temizlik işlemlerinden sonra yüzey, elektrikli süpürge, temiz ve kuru hava veya temiz bir fırça ile temizlenmelidir. Söz konusu işlemlerden sonra yüzeyde hafif bir metal ışıltısı olmalı ve bu işlemden sonra tercihen hemen, en geç de 30 dakika içinde yüzeye uygulanmalıdır.

Astar Uygulaması:

Epoksi Astar ambalajı açıldıktan sonra tercihen matkaplı motor ile iyice karıştırılarak homojenize edilir ve belirtilen oranda Epoksi Sertleştirici ile karıştırılır. Karışımı uygulama viskozitesine getirmek için önerilen oranda Epoksi Tiner ilave edilir. Karışım uygulama viskozitesini verir. ( Püskürtme uygulamalarında uygulama viskozitesi 19” - 23” / DC4 / 20°C, fırça ve rulo uygulamalarında ise 25” - 40” / DC4 / 20°C olacak şekilde ayarlanmalıdır. ) Epoksi Astarın kendisinden beklenen performansı sağlayabilmesi için en az 70 - 80 µ kuru film kalınlığı verecek şekilde, yüzeye uygulanması tavsiye edilir. Yaş üstü yaş uygulama yapılmayacak ise, ikinci kat uygulamasında kat kabulü için en az 4 saat beklenmelidir.

Teknik bilgiler:

Epoksi boya mat görünümlüdür.

Boya Yoğunluk: 1,35 ± 0,05 g/ml

Katı madde % ağırlığı: 76 ± 3

katı madde % hacmi: 63 ± 5

Toz Kuruma zamanı 45- 45 dakkika 20 °C

Dokunma kuruma zamanı 1 - 1,5 saat 20 °C

Montaj kuruma zamanı 48 saat 20 °C

Net kuruma zamanı 7 gündür.

Malzeme karışımları; Karışımlar 24 saat 20 °C

4 Kg Epoksi Astar Boya )

1 kg Epoksi Son Kat Sertleştirici

1 kg Epoksi Boya Tineri

Epoksi boya fırça, rulo ve püskürtme ile uygulanır.

Uygulanacak epoksi boyanın kuru film kalınlığı: 50 - 60 µ

Epoksi boya tüketimi: 1 bir litre ile 8 m2 veya 9 m2 / lt 70 80 µ kuru film kalınlığında uygulanır.

Alevlenme Noktası: > 27 °C

Güvenlik ve Sağlık Bilgileri: Epoxy Boya Son Kat uygun olmayan şekilde kullanıldığında sağlığa zararlı olabilir ve yangın tehlikesi yaratabilir. Bu nedenle depolama, taşıma ve kullanma sırasında gerekli önlemler alınmalıdır.

Epoksi Boya Sembolü: Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

POLİÜRETAN BOYA

Poliüretan Boya yapısı: Poliüretan Son Kat, hızlı kuruma özelliğine sahip, iki bileşenli, alkid izosiyanat esaslı, yarı mat görünümde, son kat boyadır.

Poliüretan Boya Özellikleri: Fırın kurumalı olarak da kullanılabilmesi, Güneş ışığına dayanımının yüksek olması, Mekanik ve kimyasal direncinin yüksek olması, Yaş üzerine yaş uygulanabilmesi, Darbelere karşı oluşan ve özellikle araç üstü ekipman imalatında tercih edilen elastik yapıda olması.

Poliüretan Boya kullanım alanları: Çelik imalat ve ticari araç sektöründe sentetik esaslı boya kullanıp, kalitesini yükseltmek isteyen tüketiciye cevap vermek amacı ile geliştirilmiş bir son kattır. Ayrıca yukarıda sayılan özelliklerin talep edildiği tüm sanayi sektöründe metal ve beton yüzeyler için son kat kaplama olarak rahatlıkla kullanılabilir.

Poliüretan Boya uygulanması için yardımcı diğer ürünler

Poliüretan Boya Uygulama

Yüzey Hazırlığı Son Kat Uygulaması:

Poliüretan Son Kat ambalajı açıldıktan sonra tercihen matkaplı motor ile iyice karıştırılarak homojenize edilir ve belirtilen oranda Poliüretan Sertleştirici ile karıştırılır. Karışımı uygulama viskozitesine getirmek için önerilen oranda Poliüretan Tiner) ilave edilir. Karışım uygulama viskozitesini verir. ( Püskürtme uygulamalarında uygulama viskozitesi 17” - 19” / DC4/ 20°C olacak şekilde ayarlanmalıdır. ) Poliüretan Son Katın, kendisinden beklenilen performansı sağlayabilmesi için en az 50 - 60 μ. Kuru film kalınlığı verecek şekilde önerilen astarlar üzerine son kat olarak uygulanması tavsiye edilir. Yaş üstü yaş uygulama yapılmayacak ise, ikinci kat uygulamasında kat kabulü için 60 dakika beklenmelidir.

Uygulama Sırasında:

Hava sıcaklıgı 5°C ile 50°C arasında,

Uygulanacak zeminin sıcaklığı 10°C ile 30°C arasında,

Relatif Nem < 85 % olmalıdır.

Teknik bilgiler:

Poliüretan Boya yarı mat görünümlüdür.

Boya Yoğunluk: 1,20 ± 0,05 g/ml

Katı madde % ağırlığı: 73 ± 2

Katı madde % hacmi: 63 ± 3

Toz Kuruma zamanı 30 - 40 Dakkika 20 °C

Dokunma kuruma zamanı 1 - 1,5 saat 20 °C

Montaj kuruma zamanı 4 saat 20 °C

Net kuruma zamanı 8 saat

Malzeme karışımları; Karışımlar 4 saat 20 °C

4 Kg Poliüretan Boya

1 kg Poliüretan Sertleştirici

1 Kısım Poliüretan Tiner

Poliüretan Boya püskürtme ile uygulanır.

Uygulanacak Poliüretan boyanın kuru film kalınlığı: 50 - 60 µ

Poliüretan Son Kat Boya tüketimi: 1 bir litre ile 11m2 veya 13 m2 / lt 50 - 60 µ kuru film kalınlığında uygulanır.

Güvenlik ve Sağlık Bilgileri: Herhangi bir sağlık problemi ya da yangın tehlikesine yol açmamak amacıyla kapalı ortamlarda yapılan uygulamalarda gerekli havalandırma sağlanmalıdır. Yaş üstüne yaş uygulama yapılmadan birden fazla kat uygulamasının istenildiği durumlarda, katlar arasında 72 saat süre geçilmiş ise hafif zımpara yapılmalıdır. İs sırasına uygun miktarda karışımlar hazırlanmalı ve bu karışımın tamamı tüketilinceye kadar, ise devam edilmelidir. is bitiminde, uygulama esnasında kullanılan tüm boya ekipmanları Poliüretan Tiner ile iyice temizlenmelidir. Tatbikattan sonra yüzey, en az 36 saat su ile temas ettirilmemelidir. Kürlenmenin tam olarak sağlanması için boyalı yüzey kullanılmadan önce 24 saat beklenilmelidir.

Poliüretan Boya Sembolü: Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

RAPİD BOYALAR

Ürünlerimiz, endüstriyel ve sanayi alanlarında antikorozif amaçlı üretilmektedir. Çelik konstrüksiyon yapılarda ve demir çelik sektöründe kullanılmaktadır. Hastane, laboratuvar, ameliyathane gibi sağlık kuruluşlarında ve gıda sektöründe gıdaya uygun solventsiz boyalar üretilir.

Rapid Boya Özellikleri

Endüstriyel Boya Son Kat: Endüstriyel Son Kat, tek bileşenli, hızlı yüzey kuruması yapabilen, alkid reçine esaslı parlak görünümde, son kat boyadır.

Endüstriyel Boya Son Kat Özellikleri: Parlak görünümde olması, Hava kurumalı olması, Yapışma kabiliyetinin iyi olması, Çok hızlı kuruma yapabilmesi.

Endüstriyel Boya Son Kat kullanım alanları: Endüstriyel Son Kat, özellikle yukarıda belirtilen özelliklerin tercih edildiği araç üstü ekipman ve tarım makineleri gibi çeşitli makine imalatları ile çelik konstrüksiyon imalatlarında kullanılan tüm metal yüzeylerde ve iskele boyası, son kat boya olarak rahatlıkla kullanılabilir.

Endüstriyel Boya Son Kat Uygulama:

Endüstriyel Son Kat ambalajı açıldıktan sonra tercihen matkaplı motor ile iyice karıştırılarak homojenize edilir ve belirtilen oranda Endüstriyel Tiner ilave edilerek uygulama viskozitesine getirilir. (Püskürtme uygulamalarında uygulama viskozitesi 18” - 21” / DC4 / 20°C, fırça ve rulo uygulamalarında ise 24” - 39” / DC4 / 20°C olacak şekilde ayarlanmalıdır) Kendisinden beklenen performansı sağlayabilmesi için en az 50 μ kuru film kalınlığı verecek şekilde, önerilen astarlar üzerine son kat olarak uygulanması tavsiye edilir.

Hava sıcaklığı 5°C ile 50°C arasında,

Uygulanacak zeminin sıcaklığı 10°C ile 30°C arasında,

Relatif Nem < 85 % olmalıdır.

Teknik bilgiler:

Endüstriyel Boya Son Kat parlak görünümlüdür.

Boya Yoğunluk: 1,15 ± 0,05 g/ml

Katı madde % ağırlığı: 76 ± 2

katı madde % hacmi: 67 ± 4

Toz Kuruma zamanı 8 - 10 Dakkika 20 °C

Dokunma kuruma zamanı 15 - 17 Dakkika 20 °C

Montaj kuruma zamanı 3 Saat 20 °C

Net kuruma zamanı 24 Saat

Malzeme karışımları; Karışımlar 4 saat 20 °C

10 Kg Endüstriyel Boya Son Kat

1,5 kg Endüstriyel Tiner

Endüstriyel Son Kat Boya: Rulo, Fırça ve püskürtme ile uygulanır.

Uygulanacak Endüstriyel Boyanın kuru film kalınlığı: 50 µ

Endüstriyel Boya Son Kat tüketimi: 1 bir litre ile 13,5 m2 / lt 50 µ kuru film kalınlığında uygulanır.

Güvenlik ve Sağlık Bilgileri: Herhangi bir sağlık problemi ya da yangın tehlikesine yol açmamak amacıyla kapalı ortamlarda yapılan uygulamalarda gerekli havalandırma sağlanmalıdır. Yaş üstüne yaş uygulama yapılmadan birden fazla kat uygulamasının istenildiği durumlarda, katlar arasında 60 saat süre geçilmiş ise hafif zımpara yapılmalıdır. iş bitiminde, uygulama esnasında kullanılan tüm boya ekipmanları Endüstriyel Tiner ile iyice temizlenmelidir. Tatbikattan sonra yüzey, en az 36 saat su ile temas ettirilmemelidir. Kürlenmenin tam olarak sağlanması için boyalı yüzey kullanılmadan önce 24 saat beklenilmelidir.

Rapid Boya Sembolü: Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

FERFORJE BOYASI

Ferforje Boya Son Kat : Ferforje boyası, antikorozif özelliği de olan hava kurutmalı yarı mat görümünde son kat boya özelliğindedir.

Ferforje Boyası Son Kat Özellikleri : Daldırma olarak kullanılabilir, son kat uygulamalarında astar boya uygulamasına gerek yoktur. Kalitesinden gereği yüksek örtücü boya olması, daldırma uygulamasında boyanın çökme yapmadığından dolayı üstün korozyon direnci vardır.

Ferforje Boyası Son Kat kullanım alanları : Ferforje boyası, ferforje imalatında kullanılan metal ve ( plastik ferforje ) plastik yüzeyler için özel olarak tasarlanmıştır. Metal ve plastik ferforjelerin haricinde paslanmaz ferforjelerde de kullanılmaktadır.

Özel Uygulama:

Ferforje Boyası ambalajı açıldıktan sonra tercihen matkaplı motor ile iyice karıştırılarak homojenize edilir. Karışımı uygulama viskozitesine getirmek için önerilen oranda Ferforje ilave edilir. Karışım uygulama viskozitesini verir. ( Püskürtme uygulamalarında uygulama viskozitesi 20” - 22” / DC4 / 20°C, daldırma uygulamalarında ise 30” - 35” / DC4 / 20°C olacak şekilde ayarlanmalıdır. ) Korozyon ve U.V. direncini yükseltmek için hazırlanan karışımın en az 50 - 60 μ kuru film kalınlığı verecek şekilde uygulanması tavsiye edilir.

Hava sıcaklığı 5°C ile 50°C arasında,

Uygulanacak metal veya plastik yüzeylerin sıcaklığı 10°C ile 30°C arasında,

Relatif Nem < 85 % olmalıdır.

Teknik bilgiler:

Ferforje Boyası Son Kat Mat görünümlüdür.

Boya Yoğunluk: 1,25 ± 0,05 g/ml

Katı madde % ağırlığı : 65 ± 2

katı madde % hacmi : 50 ± 5

Toz Kuruma zamanı 5 - 10 Dakkika 20 °C

Dokunma kuruma zamanı 20 - 30 Dakkika 20 °C

Montaj kuruma zamanı 1 ile 1,5 Saat 20 °C

Net kuruma zamanı 24 Saat

Ambalaj ömrü: Açılmamış ambalajlarda 1 ( bir ) yıl oda sıcaklığında garantilidir.

Ferforje Boyası Malzeme karışımları ; Daldırma yöntemi ile yapılırsa

10 Kg Ferforje Boyası Son Kat

5 Kg Ferforje Boyası Tineri

Ferforje Boyası Daldırma : 1 bir litre ile 8,5 m2 /lt ile 10 m2 / lt 50 - 60 µ kuru film kalınlığında uygulanır.

Ferforje Boyası Malzeme Karışımları: Rulo, Fırça ve püskürtme ile uygulanır ise.

10 Kg Ferforje Boyası Son Kat 1,5 Kg Ferforje Boyası Tineri

Uygulanacak Ferforje Boyanın kuru film kalınlığı : 50 - 60 µ

Ferforje Boyası Rulo, Püskürtme ( spray - airless ) : 1 bir litre ile 12 m2 / lt 50 - 60 µ kuru film kalınlığında uygulanır.

Güvenlik ve Sağlık Bilgileri: Herhangi bir sağlık problemi ya da yangın tehlikesine yol açmamak amacıyla kapalı ortamlarda yapılan uygulamalarda gerekli havalandırma sağlanmalıdır. İş bitiminde, uygulama esnasında kullanılan tüm boya ekipmanları Ferforje Tiner ile iyice temizlenmelidir. Tatbikattan sonra yüzey, en az 24 saat su ile temas ettirilmemelidir. Kürlenmenin tam olarak sağlanması için boyalı yüzey kullanılmadan önce 24 saat beklenilmelidir.

Ferforje Boyası uygun olmayan şekilde kullanıldığında sağlığa zararlı olabilir ve yangın tehlikesi yaratabilir. Bu nedenle depolama, taşıma ve kullanma sırasında gerekli önlemler alınmalıdır.

Ferforje boya Sembolü : Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

YOL ÇİZGİ BOYASI

Yol Çizgi Boyası: Yol çizgisi boyası, aşınma direnci yüksek, hava kurumalı, mat görünümünde, son kat boyadır.

Yol Çizgi Boyası Özellikleri: Yolların çizgi boyası uygulamasından önce astar uygulamasına gerek olmaması, hızlı kuruma yapabilmesi, istenirse yol çizgi üzerine cam kürecikleri serpilir, yollarda gece cam kürecikleri sayesinde görünür, gündüz ise gözle çok net görünür, beton ve asfalt yüzeylere çok iyi yapışabilmesi, sağladığı aşınma direnci yüksektir.

Yol Çizgi Boyaları kullanım alanları: Yol çizgi boyası, özellikle yüksek aşınma istenilen asfalt ve beton yüzeyler için özel olarak tasarlanmış olması nedeni ile, söz konusu yüzeylere rahatlıkla uygulanabilir. Otopark çizgi boyası, yol çizgi boyası, helikopter pist boyası (heliport) ve makine parkur boyası olarak kullanılabilir. Acil yol çıkışı yönlendirme çizgi boyası, bisiklet yol çizgi boyası.

Yol Çizgi Boyası Uygulama:

Yol Yüzey Hazırlığı: Yüzeye doğrudan yapılacak olan yol çizgi boya uygulamasında, sistemin beklenilen başarıyı gösterebilmesi için yapılacak yüzey hazırlanması, uygulamanın kendisi kadar önemlidir. Asfalt ve beton yüzeyler üzerinde kalan kirler, uygun bir solvent ile silinerek temizlenmeli ve kuru hava veya temiz bir fırça ile temizlenmelidir. Bu işlemlerden sonra tercihen hemen en geç de 45 dakika içinde yol üzerine uygulanmalıdır.

Yol Çizgi Boyası Uygulaması:

Yol çizgi boyası ambalajı açıldıktan sonra tercihen matkap motor ile iyice karıştırılarak homojenize edilir. Karışımı uygulama viskozitesine getirmek için önerilen oranda Endüstriyel Tiner ilave edilir. Karışım uygulama viskozitesini verir. Püskürtme uygulamalarında uygulama viskozitesi 20" - 40" /DC4 /20°C, fırça ve rulo uygulamalarında ise 25" - 40" / DC4 / 20°C olacak şekilde ayarlanmalıdır.

İstenirse cam kürecikleri boya uygulandıktan sonra hemen üzerine toz olarak serpilir 25 - 30 dakika sonra fazlası yol boyası üzerinden süpürülür. Bu cam kürecikleri yol boyalarının aşınmasını önler.

Hava sıcaklığı 5°C ile 50°C arasında,

Uygulanacak zeminin sıcaklığı 10°C ile 30°C arasında,

Relatif Nem < 85 % olmalıdır.

Yol çizgileri boyası teknik bilgileri:

Yol Çizgi Boyası Yarı Mat görünümlüdür.

Yol Çizgi Boyası Yoğunluğu: 1,40 ± 0,05 g/ml

Katı madde % ağırlığı: 72 ± 2

Katı madde % hacmi: 55 ± 3

Toz Kuruma zamanı 4-6 Dakika 20 °C

Dokunma kuruma zamanı 10 - 15 Dakika 20 °C

Montaj kuruma zamanı 5-6 Saat 20 °C

Yol Çizgi Boyası net kuruma zamanı 24 Saat.

Malzeme karışımları; Karışımlar 4 saat 20 °C

10 Kg Yol Çizgi Boyası

1 kg Yol çizgi Endüstriyel Tineri

Yol çizgi renkleri: Sarı, Beyaz, Siyah ve diğer renkler üretilir.

Yol Çizgi Boyası: Rulo, Fırça ve püskürtme ile uygulanır.

Uygulanacak yol çizgi boyası kuru film kalınlığı: 50 - 60 µ

Yol Çizgi Boyası tüketimi: 1 bir litre ile 9,5 m2 - 11 m2/lt 50- 60 µ kuru film kalınlığında uygulanır.

Güvenlik ve Sağlık Bilgileri: Herhangi bir sağlık problemi ya da yangın tehlikesine yol açmamak amacıyla kapalı ortamlarda yapılan uygulamalarda gerekli havalandırma sağlanmalıdır. İş bitiminde, uygulama esnasında kullanılan tüm boya ekipmanları 1451 - 1401 Endüstriyel Tiner ile iyice temizlenmelidir. Tatbikattan sonra yüzey, en az 12 saat su ile temas ettirilmemelidir.

Yol Çizgi Boyası Sembolü: Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

FOSFORLU BOYA

Galaxy fosforlu boya, gün ışığında enerji toplar, topladığı enerjiyi karanlık ortamda 4 saat ile 12 saat arasında yansıtır. Fosforlu boyanın sürüldüğü yerlerde beyaz ışık (floresan lamba) veya gün ışığı görmesi gerekir.

Karanlıkta ışık veren boya.

Fosforlu Boya Özellikleri

a) Fosforlu zemin boyası: Aşınmaya karşı dayanıklı boyadır. Epoksi reçineli çift komponentli fosforlu boya.

b) Fosforlu acil çıkış boyası: Pvc, cam, ahşap gibi yüzeylerde kullanılan nitroselüloz esaslı reçineli boya

Fosforlu boya kullanım alanları: Acil durumlarda çıkış yönlendirmesi, koridor, yangın panosu, ilk yardım dolabı, makine parkur çizgisi, yüksek voltaj uyarısı, kimyasal madde uyarısı, kimyasal gaz uyarısı, tıbbi atık uyarısı gibi her türlü metal plaka, levha ve beton zemin yüzeylerinde kullanılır.

Fosforlu boya Uygulama:

Yüzey Hazırlığı: Yüzeye doğrudan yapılacak olan fosforlu boya uygulamasında, sistemin beklenilen başarıyı gösterebilmesi için yapılacak yüzey hazırlanması, uygulamanın kendisi kadar önemlidir. Asfalt ve beton yüzeyler üzerinde kalan kirler, uygun bir solvent ile silinerek temizlenmeli ve kuru hava veya temiz bir fırça ile temizlenmelidir. Bu işlemlerden sonra tercihen hemen en geç de 45 dakika içinde yüzeye uygulanmalıdır.

Fosforlu Boya Uygulaması:

Ambalajı açıldıktan sonra tercihen matkap motor ile iyice karıştırılarak veya el yordamı ile karıştırılarak homojenize edilir. Karışım uygulama viskozitesini verir. Püskürtme uygulamalarında uygulama viskozitesi 20" - 40" /DC4 /20°C, fırça ve rulo uygulamalarında ise 25" - 40" / DC4 / 20°C olacak şekilde ayarlanmalıdır.

Hava sıcaklığı 5°C ile 50°C arasında,

Uygulanacak zeminin sıcaklığı 10°C ile 30°C arasında,

Relatif Nem < 85 % olmalıdır.

Teknik bilgiler:

Fosforlu boyalar yarı matı görünümlüdür.

Fosforlu boya yoğunluğu: 1,55 ± 0,03 g/ml

Katı madde % ağırlığı: 65 ± 5

katı madde % hacmi: 55 ± 3

Toz Kuruma zamanı 20-30 Dakkika 20 °C

Dokunma kuruma zamanı 10 - 15 Dakkika 20 °C

Montaj kuruma zamanı 3 Saat 20 °C

Fosforlu boya net kuruma zamanı 24 Saat

1 Kg Fosforlu boya

Fosforlu boya: Rulo, Fırça ve püskürtme ile uygulanır.

Uygulanacak fosforlu boyası kuru film kalınlığı: 125 µ

Fosforlu boya tüketimi: 1 bir litre ile 10 m2 / 125 µ kuru film kalınlığında uygulanır.

Güvenlik ve Sağlık Bilgileri: Herhangi bir sağlık problemi ya da yangın tehlikesine yol açmamak amacıyla kapalı ortamlarda yapılan uygulamalarda gerekli havalandırma sağlanmalıdır. İş bitiminde, uygulama esnasında kullanılan tüm boya ekipmanları 1451 - 1401 Endüstriyel Tiner ile iyice temizlenmelidir. Tatbikattan sonra yüzey, en az 12 saat su ile temas ettirilmemelidir.

Epoksi Boya Sembolü: Xn, F

Tehlike Uyarıları R: 11 20/ 21 / 22

Güvenlik Uyarıları: 16 - 20/ 21-24/ 25-38

Genel Uyarılar: Yalnızca iyi havalandırılmış alanlarda, maske ile birlikte kullanınız ve solumayınız. Yukarıda yer alan ürün özellikleri son teknoloji standartlarına ve laboratuar test sonuçlarına göre düzenlenmiş olup, tavsiye esaslıdır. Ürün kullanımında tarif edilen şartlar, hakim olan yerel durum ve kullanılacak diğer malzemeler mutlaka göz önüne alınmalıdır. Bilgilerin önceden haber verilmeden değiştirilme hakkı saklıdır.

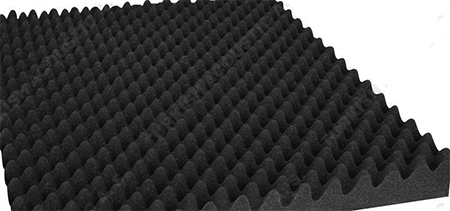

Ses ve Akustik İzolasyon

Ses istenmeyen veya rahatsız edici nitelikte karşımıza çıktığı zaman gürültü olarak adlandırılır.Rahatsızlık kavramı subjektif bir yargı olduğu için bir müzik sesi dahi, kimilerinin hoşuna gider, kimileri tarafından gürültü olarak algılanabilir. Bilindiği gibi bir yapı elemanına çarpan hava doğuşlu ses enerjisinin belirli bir yüzdesi yüzey özelliklerine bağlı olarak yutulur,bir kısmı yüzeyden yansır, geri kalan kısmı ise yapı elemanı vasıtasıyla iletilir. Önemli olan tasarım sürecinde yapı elemanlarının bu özelliklerini ve davranış biçimlerini iyi tanıyarak,mekanın kullanım amacına göre doğru malzeme seçimi ve uygulamasını yapmaktır.Ses izolasyonunu istenmeyen seslerden kurtulmak olarak tarif edebiliriz.

SES VEYA GÜRÜLTÜ YALITIMI

Yapı elemanları vasıtasıyla iletilen seslerin miktarlarını azaltmak için yapılan isleme “Ses Yalıtımı”, mevcut kapalı ortamda yansıma süresinin düzenlenmesine ise “Akustik Düzenleme” denir.

Ses yalıtımı; gürültünün zararlı etkilerinden korunulması gereken alanlarda (konut, okul, hastane, yurt, otel, iş yeri vb.), çevreye yaydıkları gürültünün önlenmesi gereken alanlarda (jeneratör, hidrofor, kalorifer, yüksek ses düzeyine sahip iş yerleri , eğlence yerleri vb.), kullanım koşulu sese bağlı alanlarda (sinema, tiyatro, konser ve konferans salonu, TV ve ses kayıt stüdyosu vb.) yapılmalıdır.

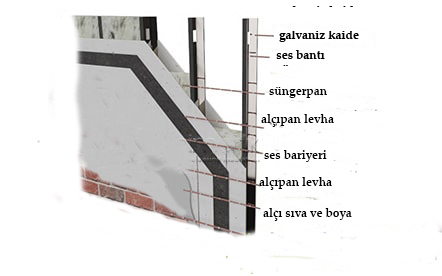

Duvar izolasyon Katmanları ve ses izolasyonu için yanmaz sünger

Ses veya gürültü; gazlar, katı maddeler ve sıvı ortamlarda titreşimler yaratarak yayılan bir enerji türüdür. Yapılarda ses iletimi temelde iki yolla meydana gelir;

1-Havadan kaynaklı ses iletimi

2- Darbe kaynaklı ses iletimi

Hava’ dan kaynaklı ses iletimi: Ses dalgaları hava içerisinde hareket ederek ulaştıkları yapı elemanının titreşmesine neden olur. Titreşimler yapı elemanı içerisinde ilerleyerek veya yapı elemanında bulunan çeşitli boşluklardan geçerek ses kaynağına komşu olan hacme iletilir. Tipik hava kaynaklı ses iletimine örnek olarak konuşma, müzik dinleme vb. faaliyetler verilebilir.

Darbe kaynaklı ses iletimi: Bir nesnenin yapı elemanına (duvar, tavan, döner tambur iç yüzeyleri veya döşeme) çarpması sonucu, yapı elemanının her iki yüzeyi de titreşerek ses dalgası üretir ve darbenin olduğu hacmin dışındaki diğer hacimlere ses iletilir. Darbe kaynaklı ses iletimine örnek olarak ayak sesleri, zıplama, eşyaların düşürülmesi, sürüklenmesi vb. faaliyetler verilebilir.

Eğer ses dalgaları, içinde yol aldıkları ortamdan farklı yoğunluk veya esneklikte bir engelle karşılaşırlarsa, enerjinin bir kısmı yansıtılır, bir kısmı soğurularak ısıya dönüşür, bir kısmı da yoluna devam eder. Ses yalıtımı da temel olarak, binaların tüm kısımlarından yansıyan ses dalgalarının geçişini engelleyecek uygulamalardan oluşur.

Tek katmandan oluşan yapı elemanları, havada oluşan sesin komşu mekâna geçişine kütleleri ile karşı koyar. Buna kütle kanunu adı verilir. Dolayısıyla, bir duvarın ağırlığını artırdıkça, ses geçiş kaybı da artırılmış olur. Ancak bu yöntemle ses yalıtımı sağlamak; taşıyıcı sisteme getireceği aşırı yük, ses köprüleri oluşumu ve o duvarın kalınlaşmasından dolayı ortaya çıkacak yer kaybı gibi nedenlerle ekonomik ve fonksiyonel olmaz. Bu tür tek katmanlı bölme duvarlara alternatif olarak, günümüzde, çift cidarlı hafif bölme duvarlar kullanılıyor. Bu duvarlar, taşıyıcı bir konstrüksiyon arasına yerleştirilen ses yutucu bir malzemeler ve iki yüzüne tespit edilen ince kaplamalardan oluşur. Mevcut binalarda içeriden yapılacak uygulamalarda, ses yalıtım malzemesi yapı elemanına profillerle veya yapıştırılarak tespit edilir ve üzerine kaplama yapılır.

Döşemelerde ayak sesi, eşya çekme sesi gibi darbe seslerinin de bitişik, alt ve üst mekânlara geçişinin önlenmesi gerekir. Bu amaçla uygun malzemelerle yüzer döşeme uygulamaları yapılır.

Darbe seslerin önlenmesi, ancak çift katmanlı döşeme uygulaması ile mümkündür. Bu amaçla; döşeme üzerinde ses yalıtım malzemeleri yerleştirilir. Ardından, üzerinde oluşturulacak sap ve döşeme kaplamasının betonarme döşeme ve duvar elemanlarıyla teması kesilecek şekilde ses yalıtım malzemesi süpürgelik hizasına kadar duvarlarda devam ettirilir. Böylelikle insanların üzerinde hareket edecekleri döşemenin duvarlar ile teması kesilerek, ses yalıtım malzemelerinden oluşan bir nevi havuzun içerisine alınması sağlanır. Böylece doğrudan veya dolaylı yollardan ses iletimine neden olacak ses köprüleri ortadan kalkar. Bu sisteme “yüzer döşeme” adı verilir.

Gürültünün önlenmesi açısından, yapıların konumu ve tasarımı da önem taşır. Otoyol, havalimanları ve demiryollarından kaynaklanan gürültüden etkilenmemesi için, yerleşim alanlarının buralardan mümkün olduğunca uzakta kurulması gerekir. Yine, gürültü kaynağı ile yerleşim merkezleri arasında doğal veya yapay setler oluşturulabilir. Yansımaya neden olacak avlulu ve U tipi binalardan kaçınmak da gürültüye karsı alınacak önlemlerdendir.

Duvar, pencere gibi yapı elemanları belirlenirken ses yalıtım özelliği yüksek olan malzemeler kullanılmalıdır. Aksi durumlarda yapılacak işlemlerin uygulaması zorlaşacak, bazı hallerde ise çözümü imkânsız sonuçlar doğuracaktır. Bina camlamalarında gürültü kontrol yöntemlerinin başlıcaları; cam kalınlığının artırılması laminasyonlu ve akustik laminasyonlu cam panoların kullanılması, ısı yalıtımını da gerektiren yerlerde tek cam yerine gürültü kontrolü için özel tasarımlanmış yalıtım camı ünitelerinin ve çift doğramalı camlamaların kullanılmasıdır. Kalın, ağır ve boşluksuz kapılar kullanarak ses sızıntılarını önlemek ses yalıtımı açısından önemlidir.

Bunların dışında, yeni izolasyonlu perde ve halı gibi dekorasyon elemanları, ses geçişini engellemek bakımından etkilidirler.

Tesisatlarda akıştan kaynaklanan gürültüyü ve fan, pompa gibi elemanların çalışmasından kaynaklanan gürültü ve titreşimlerini önlemek amacıyla ses yalıtımı yapılabilir. İşletme halindeki makinaların oluşturdukları titreşimlerin ana konstrüksiyona aktarılmaması için, yüzer kaide detayları ve titreşim izolatörleri kullanılır. Tesisat borularının duvar veya döşeme gibi yapı elemanlarını delip geçtiği detaylarda titreşim önlenmesi için özel önlemler alınmalıdır. Ayrıca bir yüzeye asılmış olan tesisat borularının titreşerek yapıya ses aktarmaması için özel yalıtımlı kelepçeler kullanılmalıdır.

Trafik gürültüsünü azaltan ses bariyeri kullanımı da, gürültüye karsı kullanılan yöntemler arasındadır. Ses yalıtımı ile ilgili çalışmaların verimli ve ekonomik şekilde olabilmesi, planlama aşamasında ele alınmasına bağlıdır. Gürültü düzeyi yüksek endüstriyel tesisler, eğlence yerleri, konut, yurt, hastane gibi yapıları belirli bölgelerde toplamak, havaalanı, demiryolu, otoban gibi alanları belirli bölgelerde oluşturmak gibi önlemler planlama aşamasında sağlanabilir. Bu şekilde yapıların inşa edileceği yerleri daha sağlıklı seçerek harcamaları azaltmak mümkündür.

Yapıyı planlarken, kullanım amacı ve ses düzeyi açısından yatak odalarını sesli bölümlerden uzak yapılmalıdır

Yangınların Sınırlandırılması

Yangının yapı tasarımı yoluyla sınırlandırılması, can güvenliği, mal varlığı korunumu ve aynı zamanda çevredeki insanlar ve yapılar açısından çok önemlidir.Yangın algılansın ya da algılanmasın,savunma sistemleri çalıştırılsın ya da çalıştırılmasın yapının, bir yangını olduğu yerde sınırlayıp hapsedecek biçimde tasarlanması gerekir. Öteki tüm önlemler etkisiz kalabilir ancak sınırlamanın başarısızlığından söz edilemez. Bu açıdan sınırlama yöntemleri yoluyla, hem kullanıcısı için büyük tehlike oluşturan dumanın hem de yapılar için büyük tehlike oluşturan ısının yapı içindeki hareketi durdurulmalıdır.

Yalıtım eski, yeni her türlü binaya uygulanabilir ve mutlaka uygulanmalıdır